In queste settimane mi sono dato da fare per compleatare il lavoro sul terzo binario, ora finalmente dotato di tutte le rotaie e le giunzioni e non soltanto dei deviatoi. Nella foto qui sotto potete vedere una vista di infilata dal lato della radice destra, quella lato Urbino/Frontino, dove sono ben visibili le tre diverse traversinature: quella in CAP a sinistra, quella in legno al centro, e la vecchia RA36 a destra. Avendone la possibilità, ho preferito evitare totalmente giunzioni onde evitare poco realistiche cuspidi nei tratti in curva, ovvero praticamente ovunque.

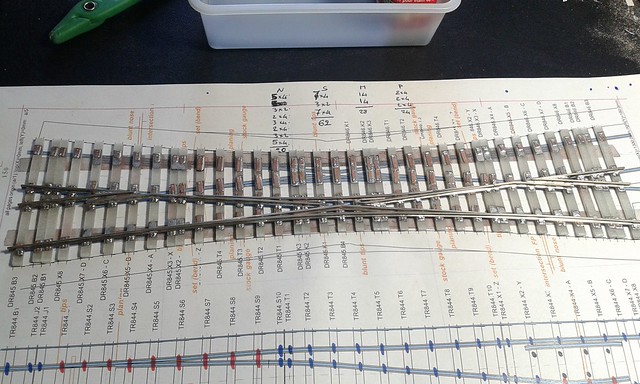

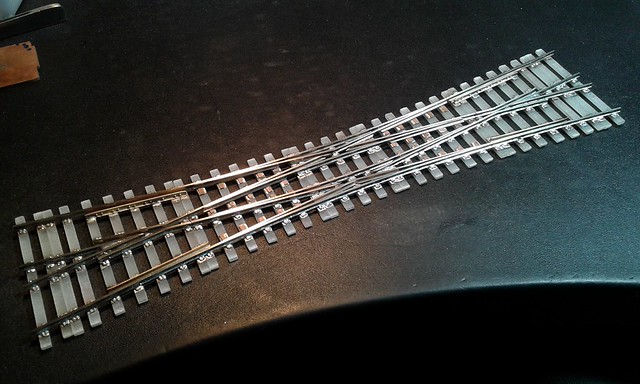

Ho anche iniziato il lavoro sul deviatoio in CAP in curva che vedere sostituito dalla sua sagoma in carta. A differenza dei deviatoi realizzati finora, dove ho impiegato gli attacchi in rame, per tutti i deviatoi del primo e del secondo binario ho deciso di utilizzare gli attacchi in microfusione di ottone, sempre di Weinert, che avevo già utilizzato in passato per la realizzazione del deviatoio di prova. Devo ammettere che dopo essere uscito dall'avventura della realizzazione del doppio inglese, tornare a lavorare su un deviatoio semplice pare veramente una passeggiata!

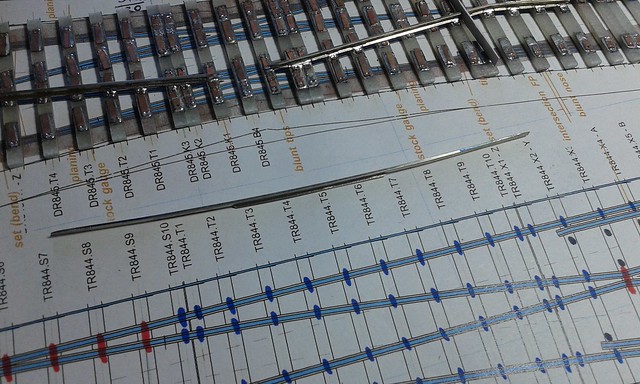

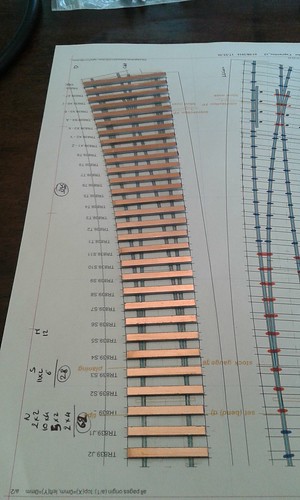

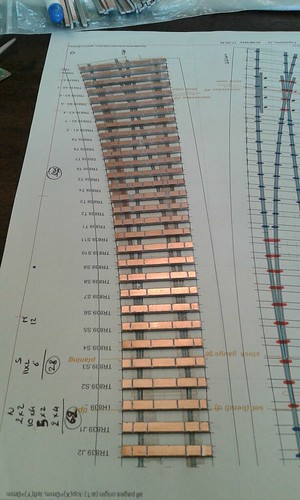

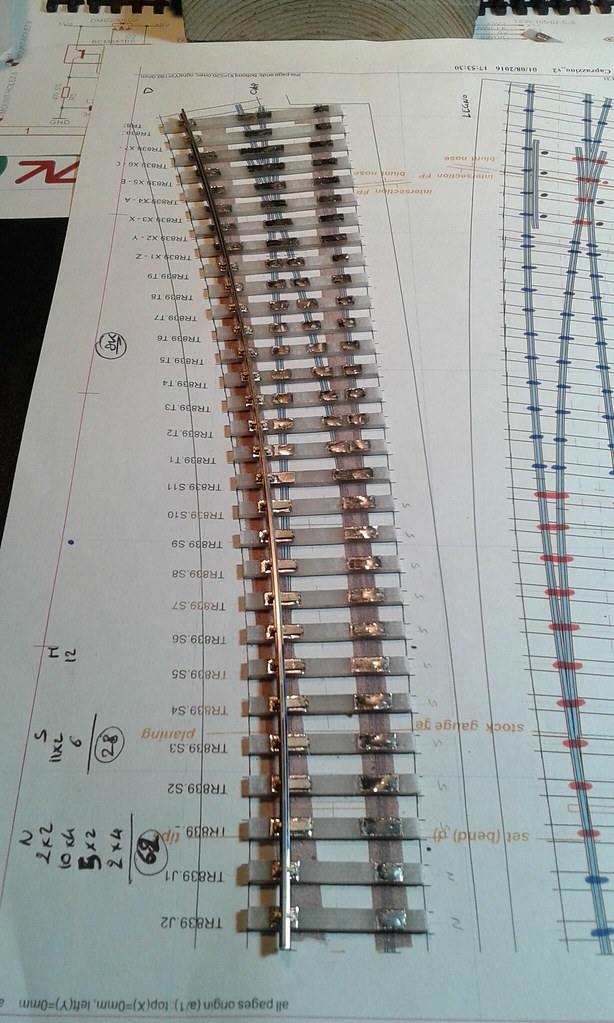

Qui sopra potete vedere la traversinatura del nuovo deviatoio, prima e dopo il taglio delle piazzole per gli attacchi. Come per il doppio inglese, ho optato per il taglio al Dremel invece che con il vecchio sistema a carta vetrata. Devo dire che anche in questo caso la maggiore precisione e flessibilità mi ha convinto che questa sia la strada giusta. Non ho ancora sperimentato invece l'incisione chimica del rame, ma mi riprometto di farlo presto dopo i preziosi suggerimenti ricevuti sul forum della Duegi.

Differentemente rispetto alla precedente realizzazione di deviatoio in CAP questa volta ho deciso di prestagnare tutte le piazzole, un po' come si fa per i circuiti stampati a montaggio superficiale. Il vantaggio che ho osservato sta nel fatto che la saldatura tra attacco e piazzola è decisamente più rapida che non aggiungendo lo stagno solo in un secondo momento. Altra modifica rispetto al procedimento solito, questa volta ho posizionato gli attacchi prima di procedere alla sagomatura delle rotaie. Ho optato per questa soluzione perché mi sono accorto che nella zona in cui il contrago viene sagomato per ospitare l'ago c'è il rischio che si venga a creare una zona con raggio diverso rispetto al resto del deviatoio, una sorta di cuspide che trovo antiestetica e che con gli attacchi in rame ho dovuto correggere a mano un poco alla volta.

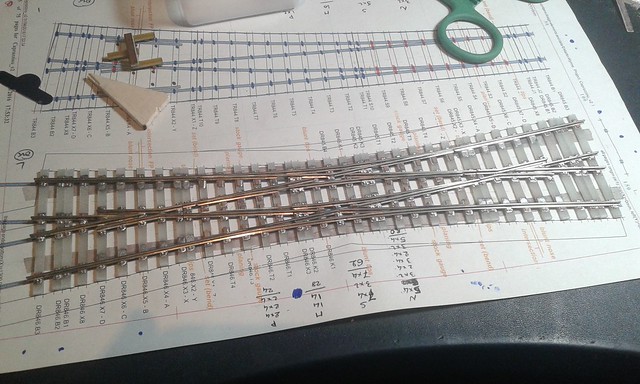

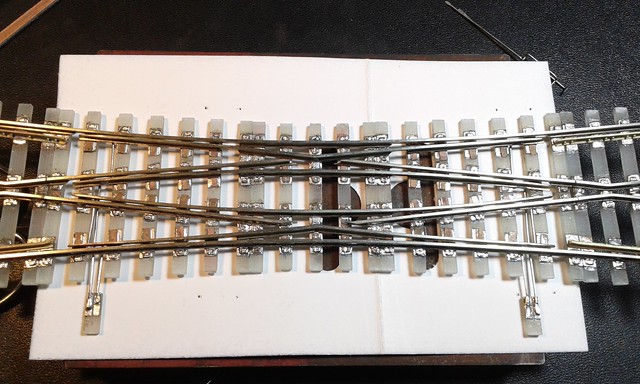

Qui sopra potete vedere una vista ravvicinata degli attacchi in prossimità del punto di giunzione elastica del telaio degli aghi. Per semplicità di esecuzione ho saldato per primi gli attacchi normali, avendo cura di lasciare libera di muoversi la rotaia per poterla rimuovere in un secondo tempo per effettuare la sagomatura. Ho poi provveduto a saldare in posizione gli attacchi speciali, aiutandomi con un coltellino da modellismo per sollevare la rotaia dalle traverse quel tanto che basta da infilare l'attacco, come potete vedere nella foto qui sotto, che inquadra la zona delle controrotaie del cuore.

Dovrò ritornare presto su questa zona per inserire gli attacchi per rotaia e contro rotaia.

A presto!