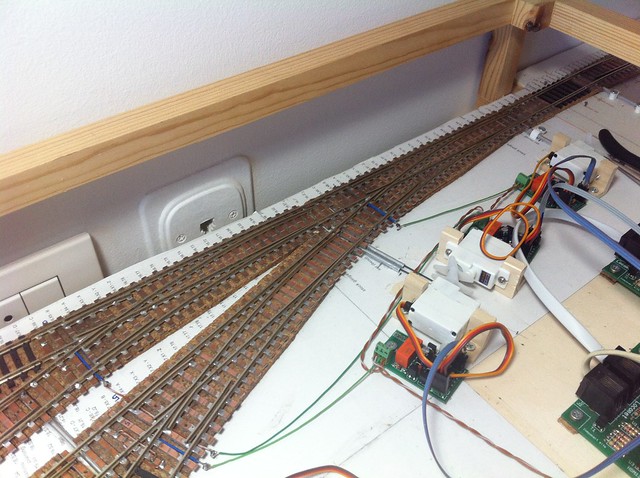

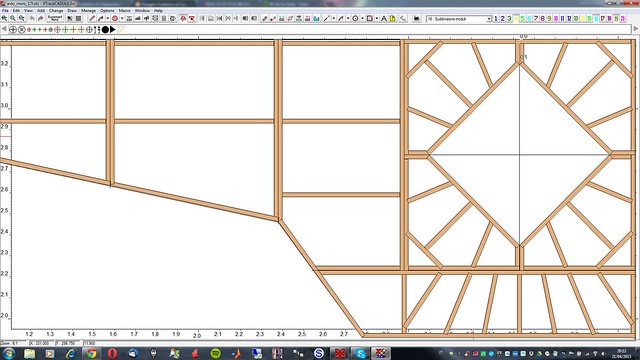

Sono finalmente arrivato ad un punto importante nella costruzione del plastico: tutto il piano -1, quello della stazione nascosta è finalmente completato. Ho finito anche il cablaggio e la programmazione degli scambi e dei servo-relè. Dopo avere fatto un po' di pulizia e ripulito il piano del plastico dai piani di appoggio, la prospettiva è questa.

L'alone di luce che vedete a destra è semplicemente un faretto che ho puntato sulla zona degli scambi per lavorare meglio. Questa invece è la vista di infilata della stazione nascosta, con i suoi 7 binari.

Ma quello di cui voglio parlarvi oggi riguarda il sistema di controllo del plastico, od almeno quanto ho realizzato finora. Quindi la foto più significativa è questa che segue.

In primo piano in basso vedete il mio vecchio cellulare. Come potete osservare sul suo schermo c'è una replica fedele dell'immagine presente sullo schermo del PC. Avendo deciso di adottare RocRail come programma di controllo -almeno per ora-, e non volendo pagare il dazio per l'applicazione di controllo remoto su iOS -gratis per android...- ho optato per il servizio di controllo remoto offerto da VNC (link). Questo programmino permette di telecomandare un PC via rete anche tramite un cellulare, a patto che su questo siano installati i relativi programmi di controllo: tutto questo, fortunatamente a gratis.

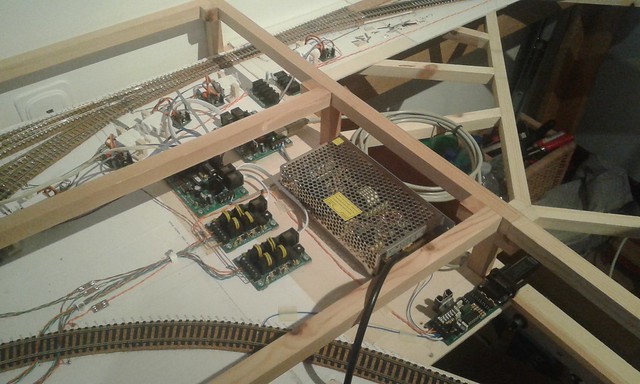

A sinistra dello schermo invece, poco oltre il cappio di ritorno, trovate il booster DCC, altra autocostruzione. Mi permette di controllare tutto il plastico ed eroga una potenza massima di 55W. Al momento è tarato per disconnettersi automaticamente in presenza di assorbimenti superiori a 3A, oltre che in presenza di cortocircuiti. Lo vedete meglio qui sotto.

Subito sopra, al centro della foto, protetto da adeguata schermatura, c'è l'alimentatore switching principale, acquistato su internet a circa 10€ (link). Era tarato per fornire 12V/10A, ma un comodo regolatore già installato nel circuito stampato mi ha permesso di elevare la tensione in uscita fino ai 14.5V regolamentari, conformemente allo standard NMRA S-9.1 (link).

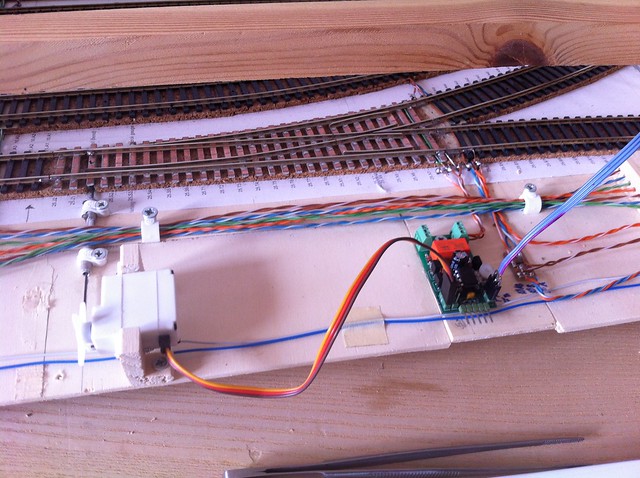

Poco più a sinistra si trovano due moduli gemelli: sono i rilevatori di corrente. Mi servono come sensori di occupazione di tratta per le 8 tratte in cui è stata divisa la stazione nascosta, ovvero i 7 binari di stazionamento ed il cappio di ritorno.

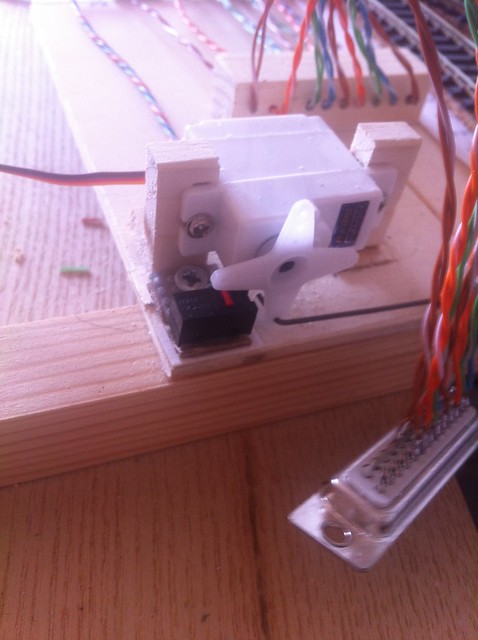

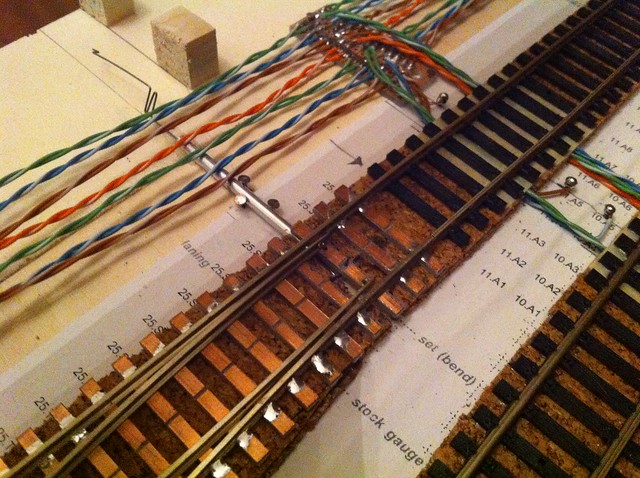

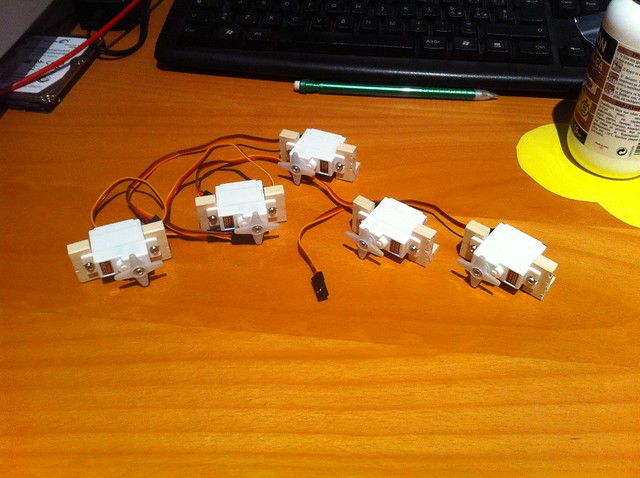

Subito sopra, dove vedete convergere i cavi piatti in uscita dai rilevatori di correte, c'è un modulo LocoServo di Hans De Loof. Al momento è collegato a tutti i servo motori -in bianco, fissati da staffe ad L in legno- che comandano i deviatoi della stazione nascosta, ma questo cambierà al termine della costruzione del piano superiore. Accanto ai servo motori, si trovano i servo relè per la polarizzazione dei cuori.

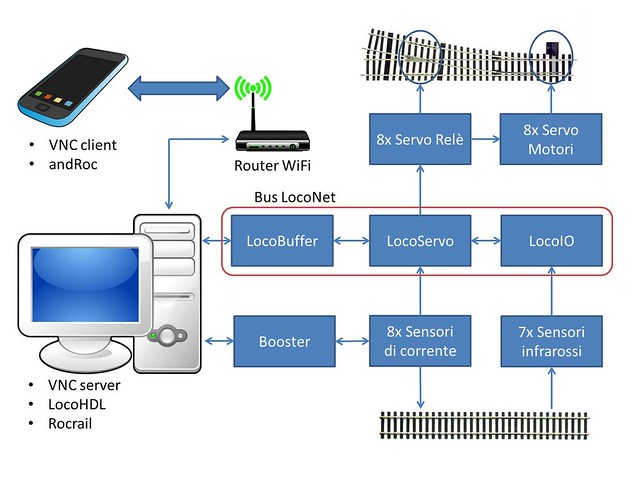

Lo schema complessivo attualmente è questo che segue.

Il PC è collegato ad un router WiFi che, oltre a garantire l'accesso alla rete ethernet di casa, permette anche l'accesso wireless. Normalmente il PC ha solo il monitor, seppure anche questo sia opzionale, in quanto tutto si controlla via cellulare tramite il programma VNC di cui vi ho parlato prima.

Una delle porte USB del PC è collegata al LocoBuffer (link): questo permette a programmi come RocRail di interfacciarsi al bus LocoNet per controllare periferiche e ricevere informazioni -ad esempio sulla posizione dei treni- dai sensori sparsi sul plastico.

Al bus LocoNet sono collegati attualmente un modulo LocoServo (link), per il controllo di 8 servo motori e 8 ingressi/uscite generici (I/O) , ed un modulo LocoIO (link) per il controllo di 16 I/O. A LocoServo sono collegati, tramite i moduli servo relè per la polarizzazione dei cuori, gli 8 servo motori per il comando lento degli aghi dei deviatoi.

Lo stesso modulo LocoServo riceve gli ingressi di 2 moduli rilevatori di corrente (link) per il controllo dell'occupazione delle 8 tratte. Questo controllo è utile per stabilire se un treno è presente all'interno di un blocco, ma non permettono di stabilire la posizione precisa del treno all'interno del blocco.

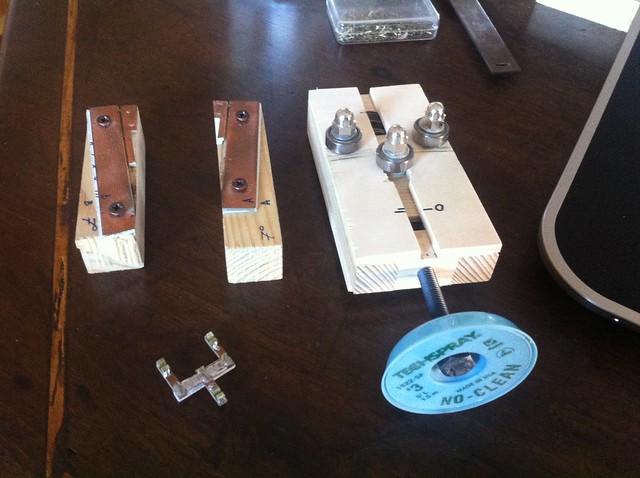

Il modulo LocoIO per ora si interfaccia soltanto ai 7 sensori ad infrarossi che ho autocostruito. Questi sensori mi servono per stabilire la presenza o meno di un treno in un punto esatto dell'impianto: in particolare individuano il punto di fermata dei 7 binari tronchi della stazione nascosta.

Il movimento dei treni sull'impianto è controllato direttamente dal PC tramite il booster DCC. E' il pc stesso, tramite RocRail, a generare il segnale DCC. Purtroppo ho dovuto ritoccare un po' il programma, dal momento che alcuni errori di stesura impedivano un corretto funzionamento a causa di reiterati reset del flusso dei pacchetti di controllo. Fortunatamente RocRail è sia gratis che open-source, ovvero è possibile accedere al listato da cui si genera il programma: questo mi ha permesso di lavorare senza ostacoli.

Un sistema di controllo presente sul booster interviene in caso di cortocircuiti in un tempo trascurabile (31.25ns per chi fosse interessato) e controlla periodicamente che il sistema sia tornato alla normalità prima di restituire il controllo al PC. Nel frattempo il malfunzionamento viene segnalato al PC, il quale, con i suoi tempi, provvede a disabilitare il segnale DCC ed avvisare l'utente.

Sino ad oggi il sistema di controllo è stato testato per oltre 300 ore, di cui 150 consecutive, e non ha generato alcun problema, quindi mi posso ritenere soddisfatto.

Per la prossima settimana spero di essere riuscito a provare 'andRoc', il sistema di controllo remoto di RocRail per Android, così ve ne parlo un po'.

A presto!!

![20150414_212045[1]](https://farm8.staticflickr.com/7673/16963249009_e8cc9804d6_z.jpg)