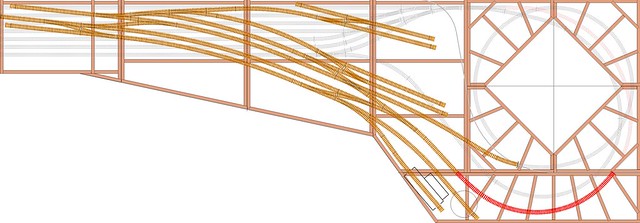

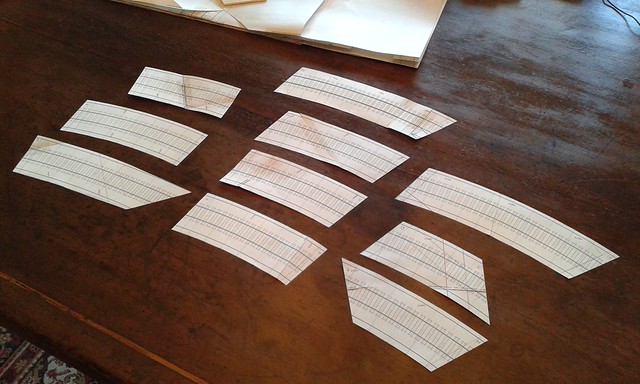

Continua il lavoro sulla rampa ascendente verso la stazione di Caprazzino. A differenza del precedente modulo, il tratto di rampa che ho recentemente iniziato a costruire non è sempre perpendicolare ai supporti principali. Ciò si deduce chiaramente dall'ultima foto dello scorso post: i tagli che separano un tratto di rampa dall'altro sono quasi sempre sghembi. Questo comporta che, volendo essere precisi nel mantenere la pendenza costante, è necessario modificare l'altezza dei pilastrini rispetto a quanto calcolato in corrispondenza della mezzeria.

Come potete vedere, la differenza di altezza tra gli elementi di ciascuna coppia di pilastrini è spesso trascurabile, dell'ordine di qualche decimo di millimetro. In alcuni casi però la differenza supera il millimetro e sarebbe un errore non considerare fatto. La formula per calcolare la differenza in altezza è abbastanza semplice, nulla che un buon foglio di calcolo non possa tabulare:

dH = D * tan(a) * p / sqrt(1+p^2)

dove 'D' è la distanza tra il centro del supporto e la mezzeria della rampa, 'a' è l'angolo di taglio rispetto alla perpendicolare, 'p' è la pendenza della rampa e dH è l'incremento in altezza. Come ho detto, spesso dH è inferiore al millimetro: questo accade quando l'angolo di taglio è prossimo a 0, ovvero il taglio è perpendicolare alla pendenza. In tutti gli altri casi, è necessario controllare al calibro il pezzo tagliato.

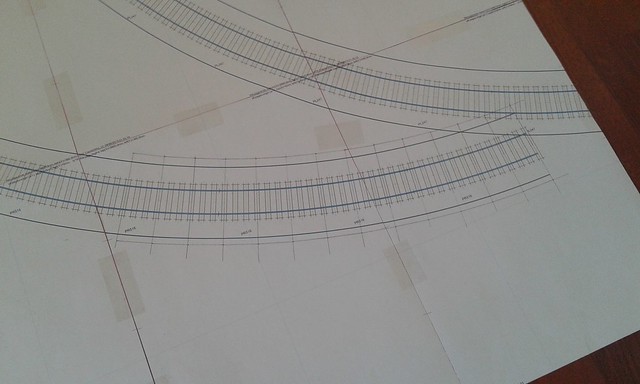

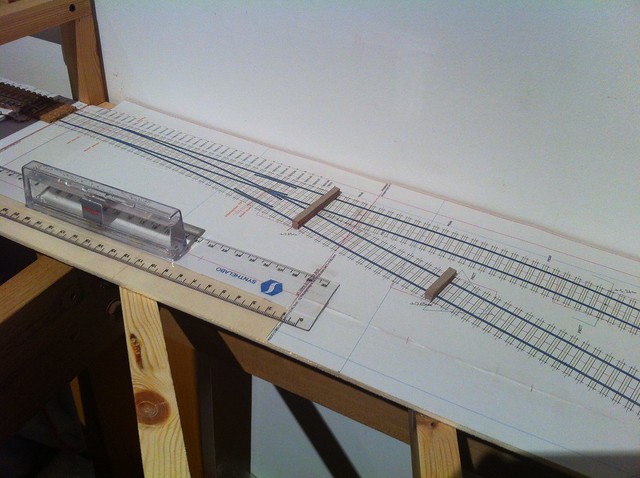

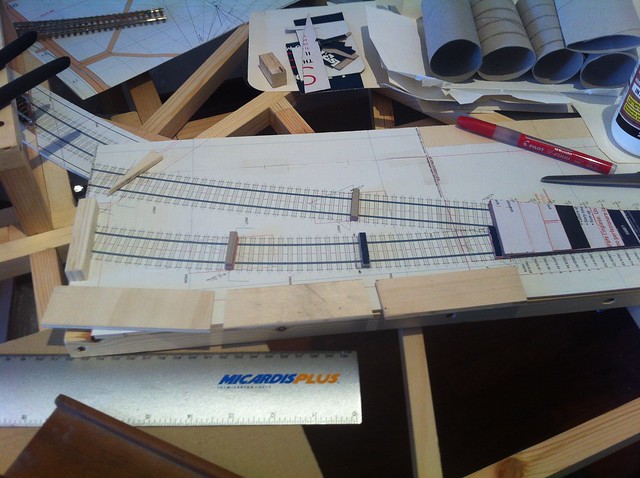

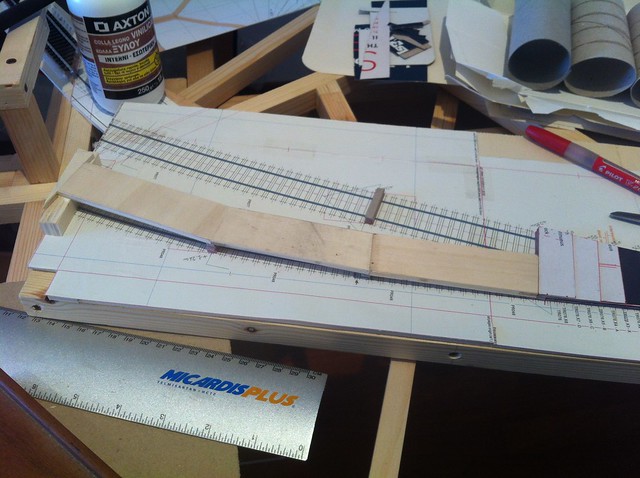

Ma già il fatto di partire con un taglio preciso aiuta a non sprecare legno: ottenere un buon risultato con una sega con guida è piuttosto semplice, basta un righello ed un blocchetto di legno per ottenere un buon riferimento, come potete vedere qui sotto.

Il primo morsetto a destra blocca il righello, il secondo morsetto blocca il legno, la cui estremità di battuta lato taglio è stata passata alla levigatrice. Ricordate di misurare sempre lo spessore di taglio della lama, onde evitare brutte sorprese, ad esempio pezzi più corti del dovuto una volta misurati al calibro.

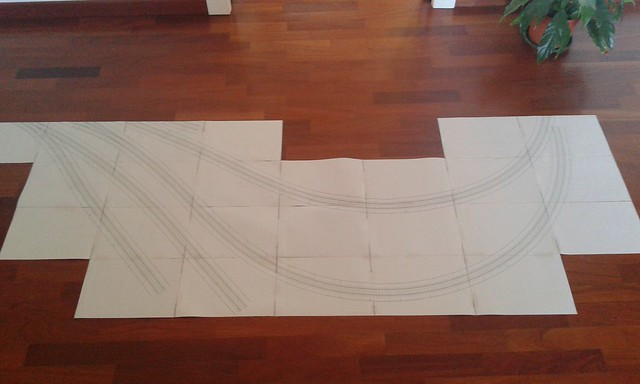

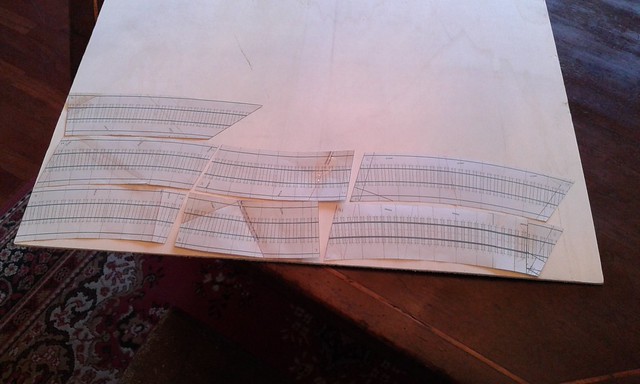

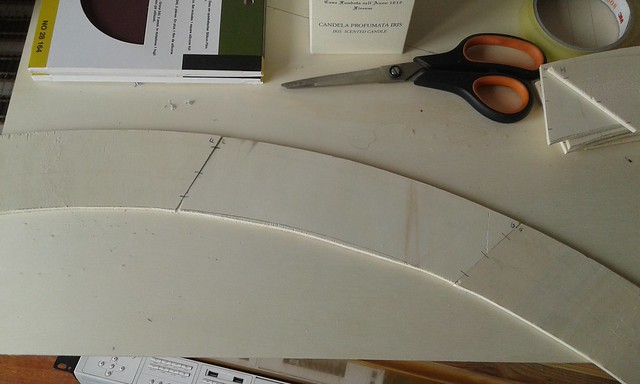

Preparati i pilastrini, è ora il momento di sistemare i moduli della rampa. Prima di tutto, dopo avere levigato le giunzioni, vale sempre la pena fare un controllo e segnare due-tre tacche con la matita che torneranno utili in seguito per ricostruire l'allineamento fra i pezzi in opera.

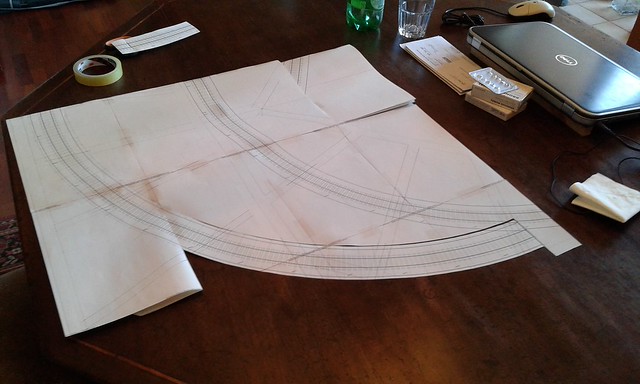

Altra cosa indispensabile, soprattutto se le rampe sono concentriche, è levigare anche il taglio interno. Mentre l'operazione sul lato esterno è veramente semplice, quella sul lato interno mi ha dato più grattacapi. Fortunatamente il raggio di curvatura interno era sufficientemente largo da poter usare ancora una volta la levigatrice, però in una configurazione leggermente diversa dal solito.

Normalmente cerco sempre di evitare di andare a battuta con il rivestimento del corpo macchina. In questo caso invece mi risulta comodo proprio per fare perno e asportare poco alla volta l'eccedenza sul lato interno. Purtroppo è molto facile commettere qualche imprecisione ed il risultato spesso non sarà liscio perché si lavorano in pratica pochi millimetri alla volta.

Anche in questo caso però non c'è di che preoccuparsi. E' sufficiente infatti una passata di carta vetrata appoggiata, ancora meglio se incollata, ad un pezzetto di legno di sufficiente larghezza -potete vedere quello che ho usato io al centro della prima foto- per asportare le imperfezioni più evidenti ed ottenere un risultato soddisfacente senza troppo penare.

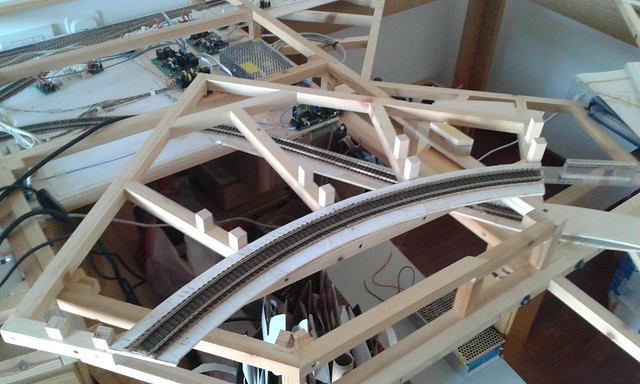

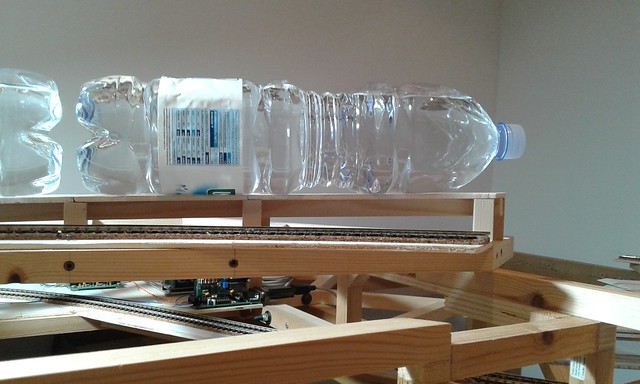

Una volta terminato il lavoro su tutti i moduli, ho come sempre controllato che tutto fosse in ordine posando ciascun pezzo temporaneamente sui rispettivi pilastrini. Appena possibile toccherà ai rinforzi, ma intanto mi gusto il risultato di un altro tratto di rampa in opera.

A presto!