Dopo la pausa estiva, il ritorno al lavoro sul plastico è stato molto soft. Questo weekend, infatti, tra una sagra ed un matrimonio, il tempo è stato veramente poco. Comunque sia, dopo tutto il tempo speso al computer per la progettazione della rampa elicoidale tra le stazioni di Caprazzino e Frontino -dovrete pazientare ancora un poco per la seconda parte- non vedevo l'ora di rimettere mano ai lavori di carpenteria. Per questo, dopo avere ordinato le rotaie per il piano di stazione, ho cominciato a lavorare sulla rampa elicoidale che collega la stazione nascosta a Caprazzino.

Vediamo di contestualizzare un poco. Ricordate il cappio di ritorno?

In alto a sinistra, vicino al muro, c'è un deviatoio destro. Il ramo deviato immette nel cappio di ritorno, mentre il ramo corretto porta al tratto di collegamento di cui mi occuperò oggi.

Per contenere la pendenza del tracciato entro il limite del 3%, la rampa inizia prima del deviatoio, per essere precisi proprio nel punto di giunzione dei moduli. Non solo, subito dopo il deviatoio, il ramo deviato ridiscende verso il piano della stazione nascosta. La base della rampa è dunque in parte in pendenza semplice ed in pendenza e contro pendenza. Per questo motivo, negli scorsi mesi, ho dovuto prima di tutto affrontare il problema di raccordare nel modo più dolce possibile il piano della stazione nascosta con la rampa in salita.

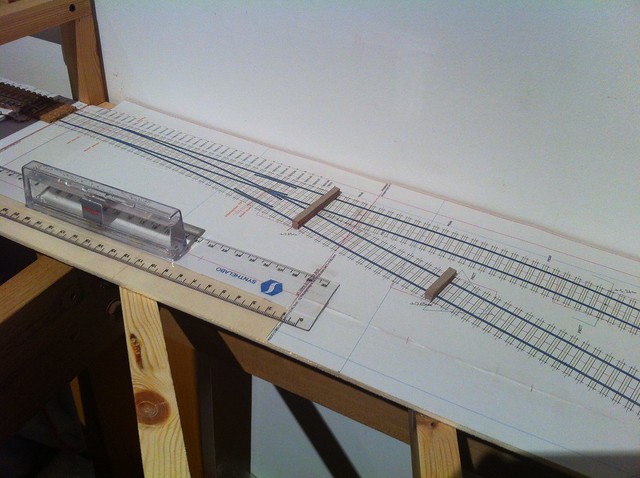

Il lavoro è cominciato incollando una copia del piano binari sul compensato e posizionando due spessori costruiti impilando uno sull'altro delle striscioline di cartone spesse 0.6mm, ottenute dalle confezioni di cereali di cui è ghiotta mia moglie. E' importante che il cartoncino sia compatto, in questo modo anche se sottoposto a pressione non si assottiglierà con il tempo.

Controllati gli spessori sul ramo deviato, ho ripetuto lo stesso procedimento con il ramo corretto. Nel frattempo ho anche iniziato a preparare i pezzi di compensato da 4mm che costituiranno la base della rampa dopo il deviatoio: in questo caso i supporti in cartoncino sono stati costruiti tenendo conto dello spessore del legno. Al confine del modulo, per avere un supporto più stabile, ho utilizzato 3 pezzetti di compensato sagomati a misura; alternativamente avrei potuto usare uno dei listelli da 14mm dopo una passata alla levigatrice per asportare qualche millimetro in eccesso.

A sinistra potete invece vedere la soluzione adottata per il supporto del deviatoio. Ho scelto un cartoncino da 0.5mm così da poter avere un maggior controllo sulla pendenza. La lunghezza di ciascuna striscia è stata calcolata in modo da creare un profilo liscio. Per chi sia interessato al metodo, ho utilizzato una curva cubica del tipo h = a + b.x + c.x^2 + d.x^3, così da poter impostare per ciascun estremo altezza e pendenza: un foglio di calcolo come Excel aiuta molto in questo caso.

Il risultato è questo: dal basso verso l'alto, ciascuna delle 12 strisce è progressivamente più lunga della precedente. Non ho trovato necessario smussare il piano risultante perché l'applicazione dei 4mm di sughero per l'insonorizzazione è più che sufficiente per attenuare i gradini.

Sistemata la base della rampa, ho collocato sul posto i pezzetti di compensato da 4mm e smussato le inevitabili imperfezioni nel raccordo tra la parte in legno e quella in cartoncino. Dopodiché ho completato il resto della rampa discendente con adeguati spessori ed aggiunto il sughero.

La lente della macchina fotografica è un giudice impietoso. Guardando questa foto infatti mi sono accorto che l'attacco della rampa discendente non era come volevo: il cambio di pendenza sul ramo deviato infatti risulta troppo brusco. Per questo motivo ho fatto una piccola correzione utilizzando 3 fogli di cartoncino bianco da 200gr/m2 di spessore.

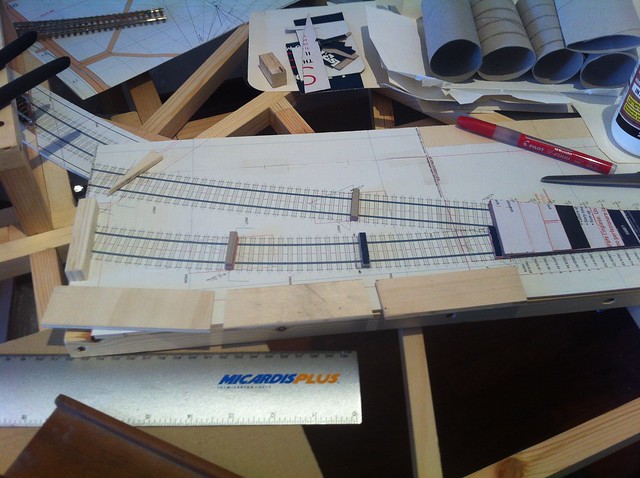

Soddisfatto del risultato finale e dopo un sufficiente numero di giri di prova senza problemi, sono potuto passare in questi giorni al resto della rampa in salita. Separato il modulo d'angolo dal plastico per poter lavorare meglio ho tagliato a misura i segmenti di rampa.

Per ridurre al minimo gli sfridi ho scelto di dividere la rampa di questo modulo in quattro parti, ciascuna corrispondente ai rinforzi diagonali. Al contrario del modulo precedente, dove ho usato degli strati sovrapposti di cartoncino, in questo caso, vista l'altezza dei supporto ho scelto di utilizzare dei listelli di legno, a mo' di pilastrini, che potete vedere qui sotto. Come sempre ho controllato con il calibro a nonio che l'altezza fosse conforme a quanto progettato al computer.

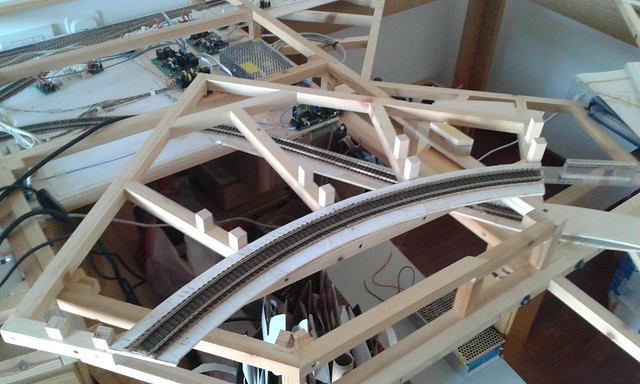

Una volta incollati i supporti, ho controllato che i quattro pezzi della rampa si accostassero bene gli uni agli altri e che non impedissero il transito sull'anello di ritorno. A questo scopo ho utilizzato la carrozza più lunga che percorrerà il plastico, la semipilota MDVE: infatti, tanto più lungo è il rotabile, tanto maggiore sarà lo sbandieramento -aumento della sagoma di libero passaggio sul lato esterno della curva- e lo spanciamento -aumento della sagoma di libero passaggio sul lato interno della curva. Ma come potete vedere qui sotto, a quanto pare non vi sono problemi di sorta.

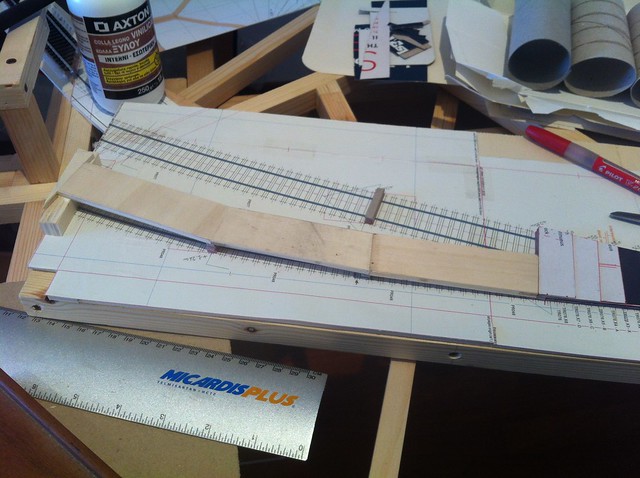

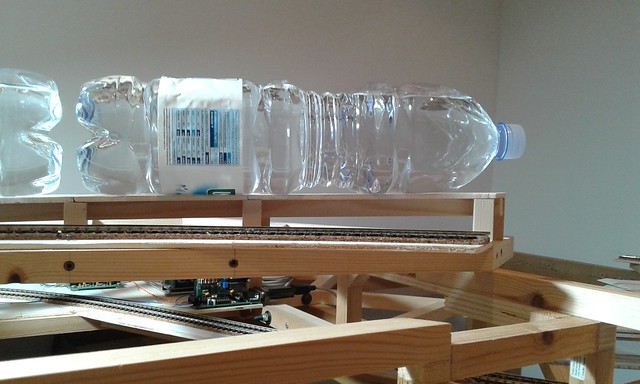

Ultima prova da fare prima di incollare i tratti di rampa è quella alla flessione. Non voglio infatti che il peso di un rotabile in transito deformi troppo il piano della rampa, con il rischio di causare un deragliamento. Un buon modo per controllare questo comportamento è caricare la rampa con un peso decisamente superiore a quello dei rotabili: io ho scelto una bottiglia d'acqua da 2 litri appoggiata sul fianco.

Come potete vedere, la rampa flette eccome, abbassandosi di un paio di millimetri al centro della campata. Fortunatamente avevo previsto questo fatto ed avevo già pronta una soluzione. Ho sagomato a misura quattro listelli quadrati da 14mm di lato e li ho incollati al centro come rinforzo.

La struttura così ottenuta è più leggera di un piano di compensato da 10mm di spessore ma tende a flettere decisamente meno poiché al centro lo spessore raggiunge i 18mm di altezza. Come potete vedere qui sotto, la prova bottiglia è superata a pieni voti.

Il vantaggio di usare i pilastrini in questo caso è evidente: ho potuto aggiungere i listelli di rinforzo lungo tutta la superficie inferiore della rampa senza dovermi preoccupare dei eventuali sagomature. Sebbene in presenza di carichi più elevati e rampe più larghe sia utile che anche la nervatura poggi sul supporto, nel caso di una rampa come questa si può lasciare che sia il compensato a trasferire il carico ai pilastrini: la deformazione laterale è del tutto trascurabile.

A presto!

Nessun commento:

Posta un commento