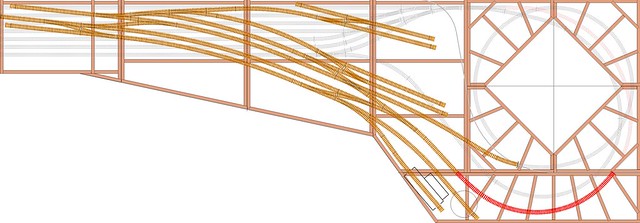

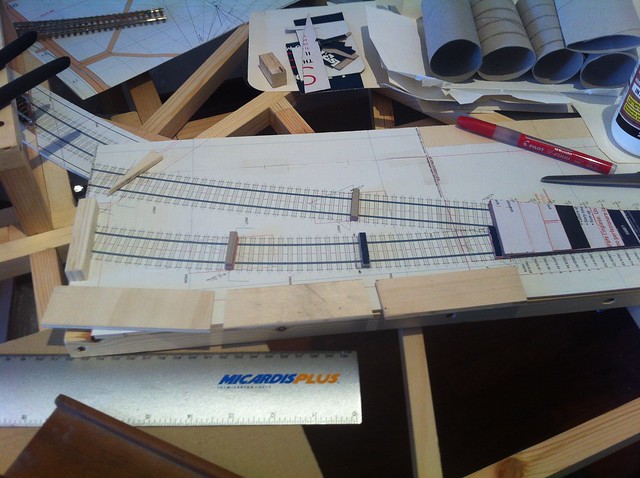

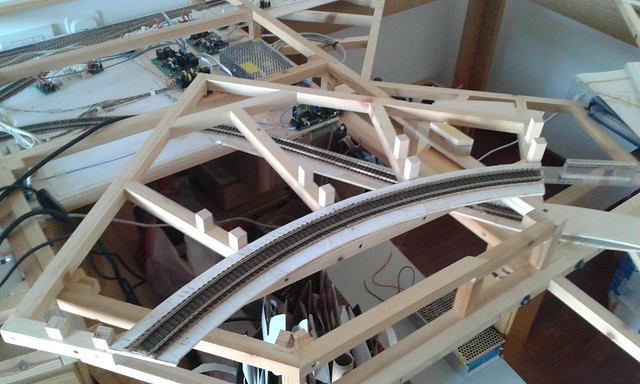

Il lavoro sul primo modulo della stazione di Caprazzino procede con soddisfazione. Partiamo dai supporti secondari: come potete vedere dalla figura sottostante, ho aggiunto all'intelaiatura una serie di supporti quasi perpendicolari ai principali. Questi listelli seguono approssimativamente le linee di confine delle zone piane di questo modulo e mi servono per evitare che il ripiano in compensato da 4mm fletta sotto il peso delle locomotive che transiteranno sul plastico.

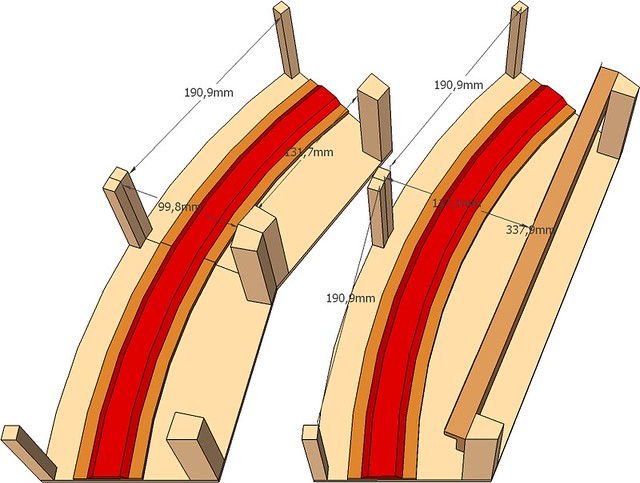

In questa foto potete anche osservare che hanno già preso forma i due supporti intermedi della rampa di accesso all'elicoidale che porterà da Caprazzino a Frontino. Uno di essi è al centro dell'immagine, mantenuto in posizione dal un morsetto a ganascia.

La difficoltà nella realizzazione di questi supporti, sta tutta nei tagli ad angolo non retto: il modo più semplice per effettuare un lavoro preciso è usare i listelli principali come guida ed usare una matita per tracciare il profilo del taglio. Dopodiché si taglia ad 1, massimo 2 mm di distanza dal segno con la sega per tagli obliqui e si rifila il tutto con la levigatrice. Ho notato che la guida angolare della mia Proxxon tende a cedere leggermente se la pressione che esercito con il legno contro il disco è troppo elevata; per migliorare il risultato uso la guida come riferimento per posizionare un listello di legno ausiliario che blocco con un morsetto a vite.

Altro passaggio degno di nota è il bloccaggio dei listelli. In questo caso, il fatto che i tagli siano obliqui facilita il compito. Infatti sono sufficienti due blocchetti di legno tagliati a cuneo per bloccare in posizione il supporto secondario, dato che questi non può ruotare. Se osservate il supporto di sinistra, potete vedere alle estremità due morsetti a vite che bloccano ciascuno un cuneo: in questo caso uso il lato piatto così da porre il morsetto a 90° rispetto al supporto principale. Al centro invece potete vedere un morsetto a ganascia che blocca due cunei: qui invece uso il lato angolato del cuneo per far sì che la pressione venga esercitata contemporaneamente sui due listelli da incollare.

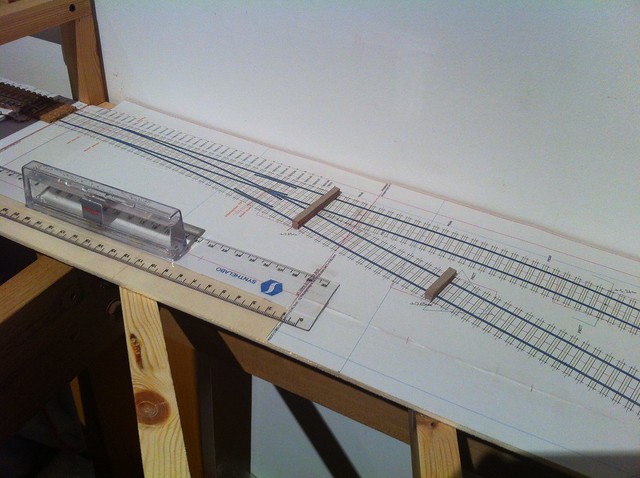

Ultimo passaggio da effettuare prima di passare all'incollaggio del supporto di base è verificare la pendenza generata dai supporti della rampa. Questo passaggio è necessario proprio perché non sto usando i miei tanto amati pilastrini: un errore potrebbe portare in questo caso ad una pendenza difforme da quanto progettato con antiestetici saliscendi. In questo caso, dove il raggio di curvatura della rampa è molto ampio, niente di meglio di una buona riga da 80cm, meglio se metallica. Qualora come il sottoscritto abbiate a disposizione solo una buona vecchia riga di legno, usatela di taglio: la probabilità che con gli anni si sia imbarcata in questa direzione è decisamente trascurabile.

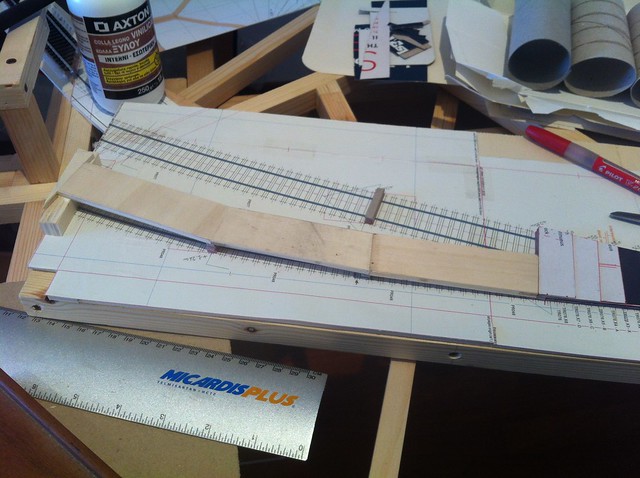

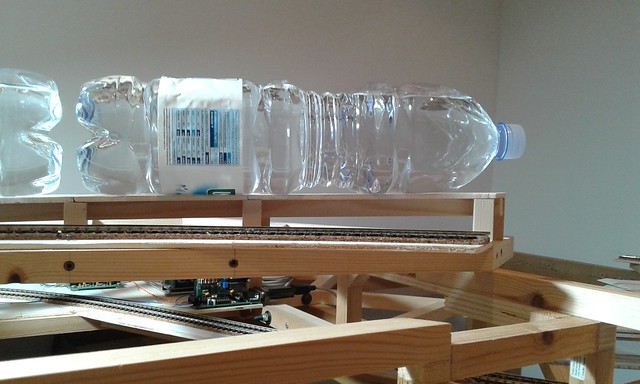

Vista l'estensione della superficie di compensato da incollare, e considerato che esso dovrà assumere pendenze diverse, passando con continuità dall'una all'altra, questa volta mi sono concesso un po' di tempo per verificare preventivamente quale disposizione di morsetti e pesi avrebbe garantito la migliore adesione del ripiano ai supporti. Fortunatamente è stato tutto molto semplice, tranne nel punto in primo piano dove una deformazione del compensato ha richiesto una combinazione di morsetti e listelli di legno per distribuire uniformemente la pressione.

L'uso delle bottiglie da 2 litri ha inoltre messo in evidenza la tendenza del legno a flettere leggermente lungo le rampe, così come temevo ed avevo già verificato nei primi tratti della rampa lato stazione nascosta. Per questo ho aggiunto 4 listelli secondari a nervatura dei tratti di rampa più a destra, quelli più lontani dalla radice della stazione per intenderci.

Ovviamente a questo punto ho dovuto modificare i criteri di bloccaggio del compensato per essere sicuro che il pannello aderisse bene all'intelaiatura. Come potete vedere la disposizione dei morsetti sulla parte anteriore e posteriore è praticamente immutata, mentre ho dovuto aggiungere contrappesi al centro delle rampe per consentire un corretto incollaggio del compensato sulle nervature sottostanti. Anche in questo caso, terminato l'incollaggio, ho verificato che la rampa effettivamente non si deforma anche se caricata con 2 kg al centro della campata.

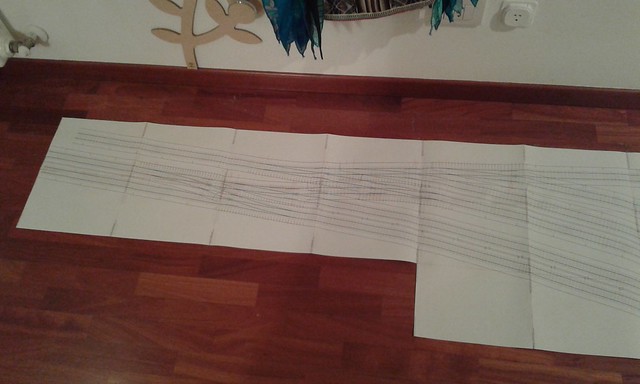

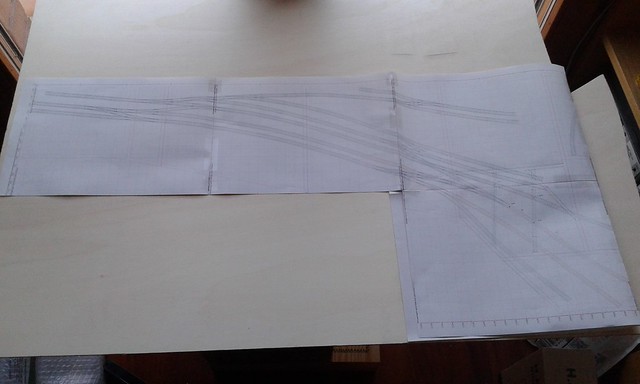

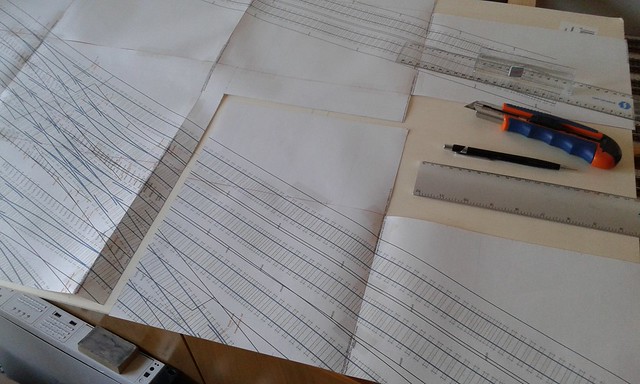

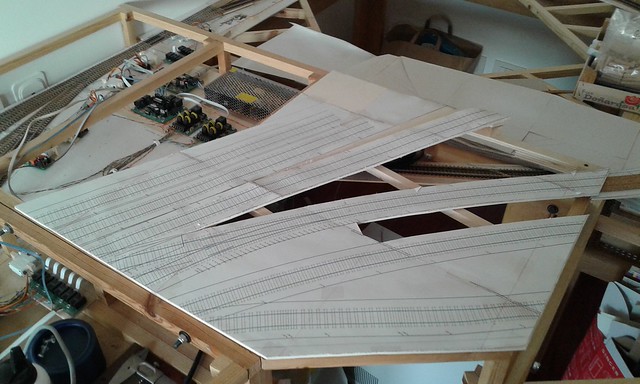

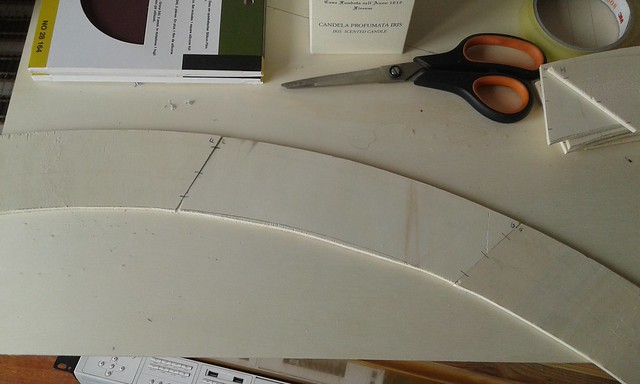

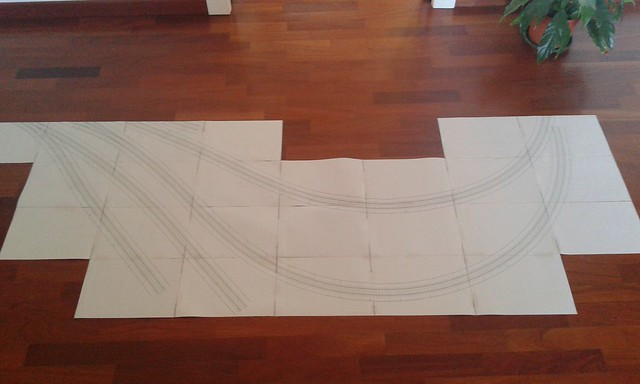

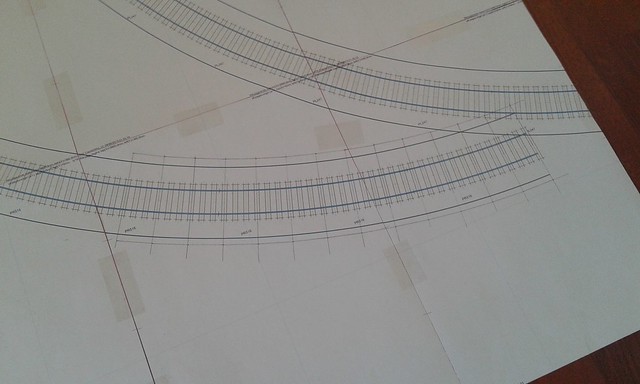

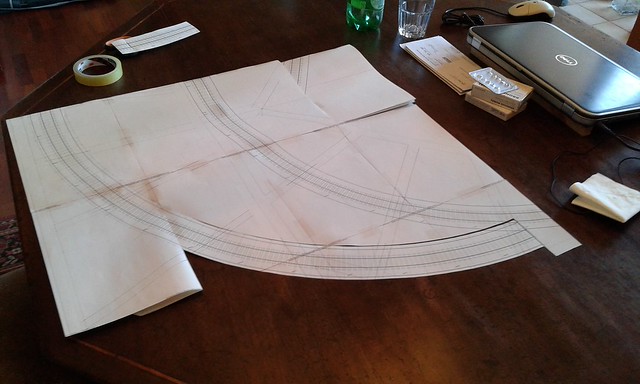

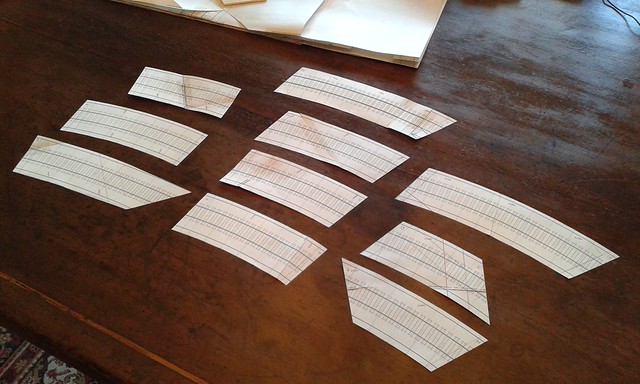

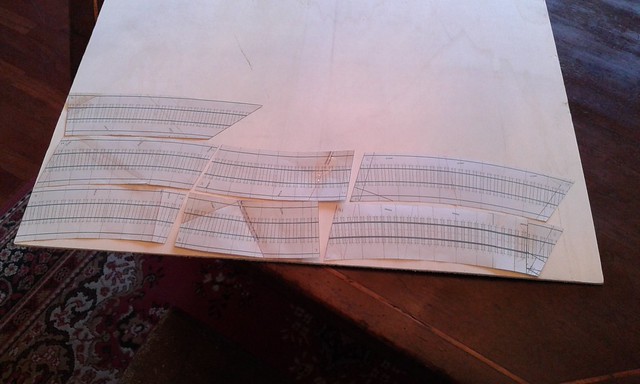

Infine ho rifinito le parti di rampa eccedenti il modulo. Il metodo più pratico e veloce consiste in un righello metallico bloccato con morsetti alla intelaiatura a fare da riferimento per il taglio da effettuarsi con un cutter ben affilato. Il risultato è eccezionalmente preciso e pulito e richiede solo una minima passata di carta vetrata per eliminare le eventuali schegge. Qui sotto potete vedere il risultato finale prima di procedere all'incollaggio dello schema dei binari.

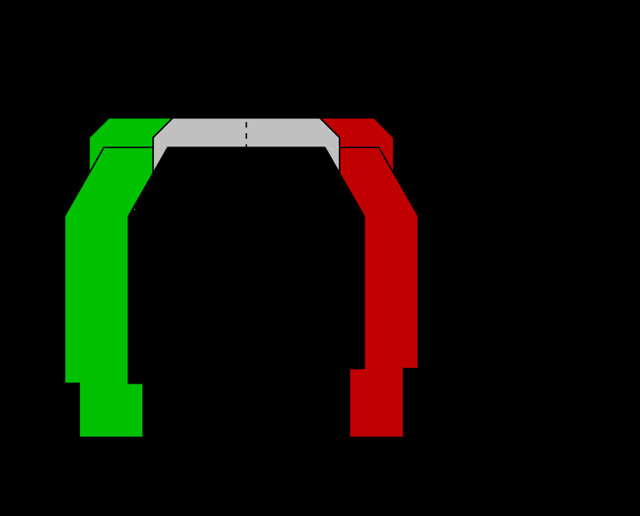

Nella foto che segue invece potete osservare come si presenta il modulo visto dall'imbocco della rampa ascendente: sulla destra potete vedere le nervature della base della rampa verso Frontino, mentre in primo piano risulta evidente la complessità dei supporti che sostengono le due rampe.

A presto!