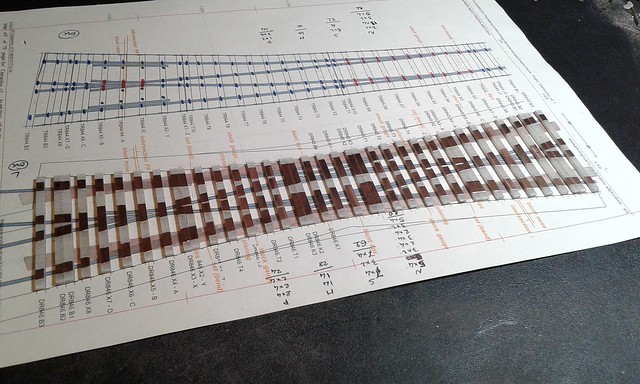

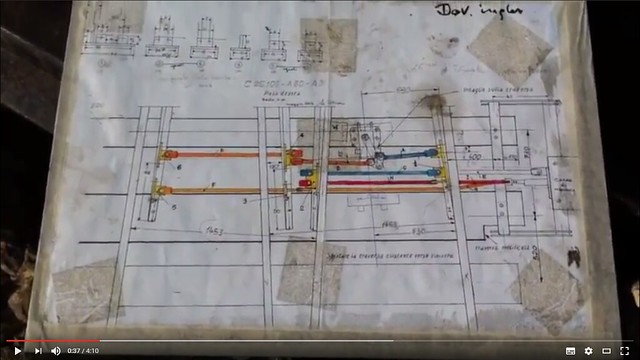

Complice anche una bella influenza che mi ha costretto a casa alcuni giorni della settimana scorsa, sono riuscito a terminare il lavoro sul nuovo deviatoio in CAP ed a portare avanti il lavoro sulla radice destra della stazione di Caprazzino.

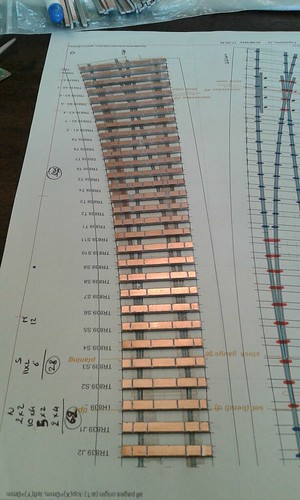

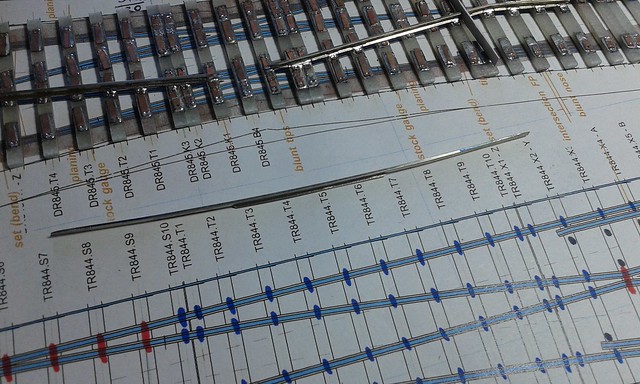

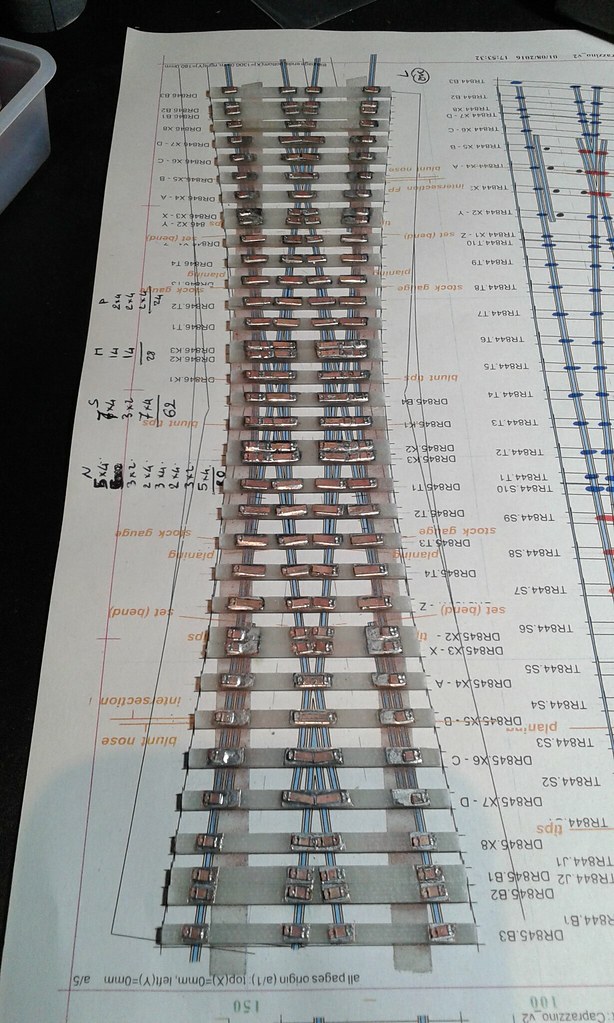

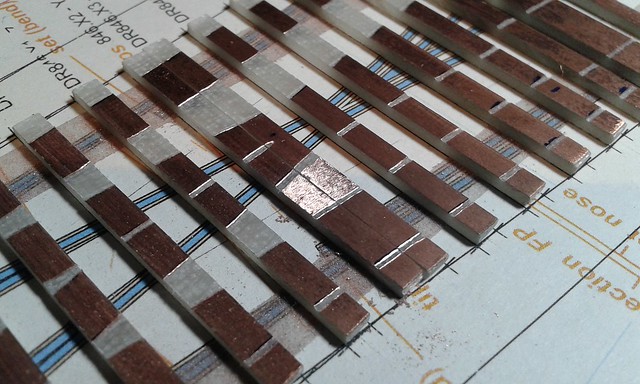

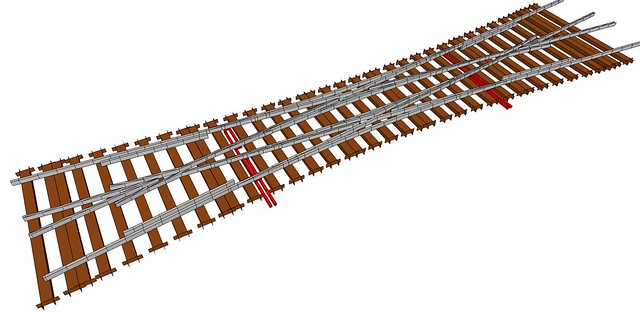

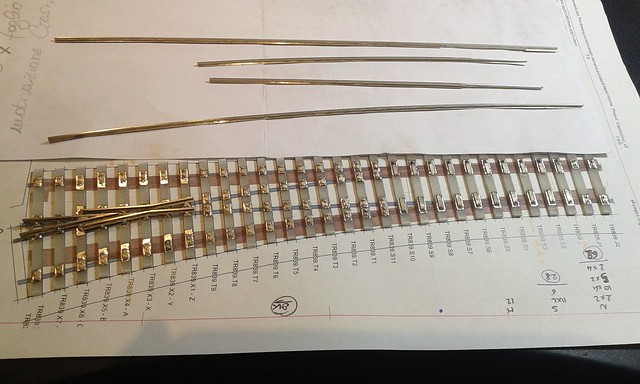

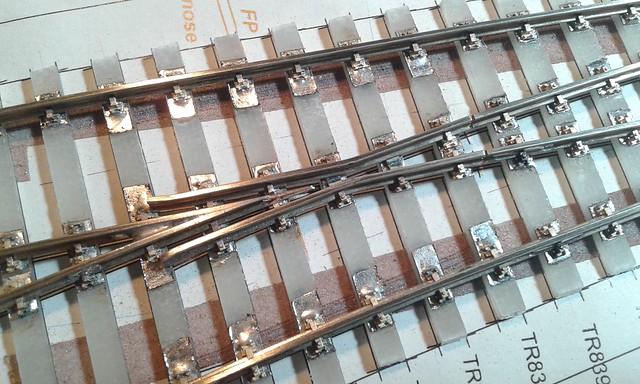

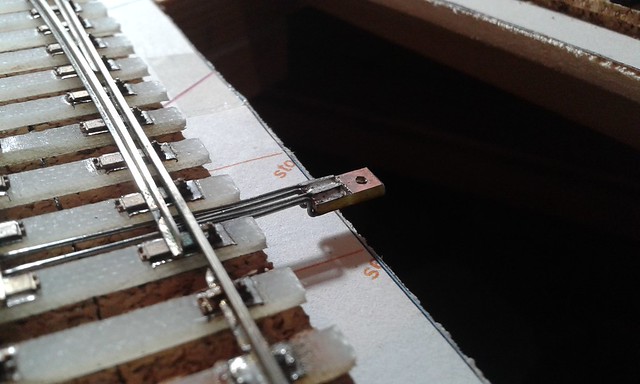

Dopo aver sfilato le rotaie usate per posizionare gli attacchi sulle traverse, ho iniziato il lavoro sul cuore, utilizzando come al solito le mie dime. Questa volta, per diffondere meglio lo stagno tra le due metà che compongono il cuore, ho fatto uso di una saldatore a gas, con grande soddisfazione. E' stato necessario fare un poco di attenzione per non carbonizzare la base della dima, ma il rame delle basette in FR4 ha decisamente aiutato a disperdere il calore in eccesso. Per quanto riguarda le controrotaie del cuore, le ho realizzate separatamente come al solito, avendo cura di saldarle in posizione utilizzando due attacchi normali alle estremità. Unica accortezza, necessaria per evitare sobbalzi, è quella di posizionare la parte dell'attacco senza la riproduzione del bullone d'attacco dal lato interno della rotaia, ovvero quella percorsa dal bordino, come potete vedere dalla foto qui sotto.

Per riuscirci in tutti i punti e mantenere un buon ancoraggio delle rotaie alle traverse, ho usato un semplice trucco. La zona del cuore è composta da 6 traverse: per la prima da sinistra ho tagliato due attacchi normali ed ho usato solo la parte senza bullone. Per la seconda traversa, altri due attacchi tagliati: la parte senza bullone blocca il cuore, mentre la parte con bullone blocca la controrotaia. Per mantenere allineate le rotaie ho rimosso con il dremel la riproduzione dei bulloni di attacco della piastra. Terza traversa: due attacci normali interi, posizionati lungo la controrotaia, con la parte senza bulloni dal lato della punta del cuore. Quarta e quinta traversa, due attacchi speciali ciascuna, tagliati a misura. Sesta ed ultima traversa, due attacchi normali senza alcuna lavorazione.

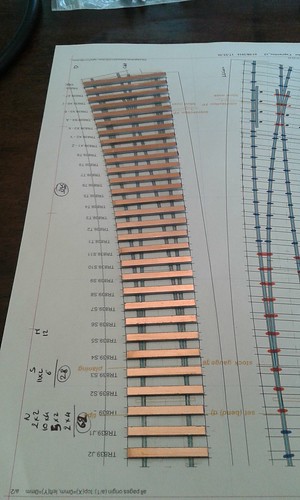

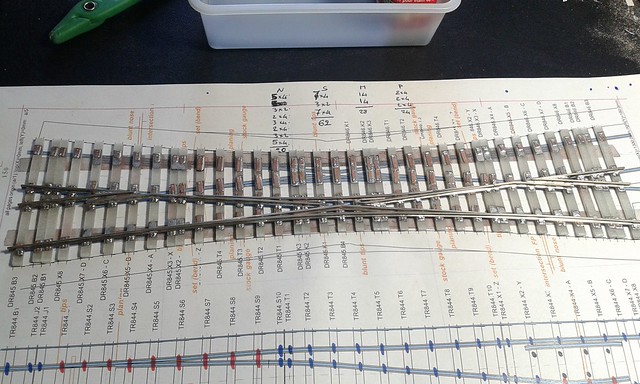

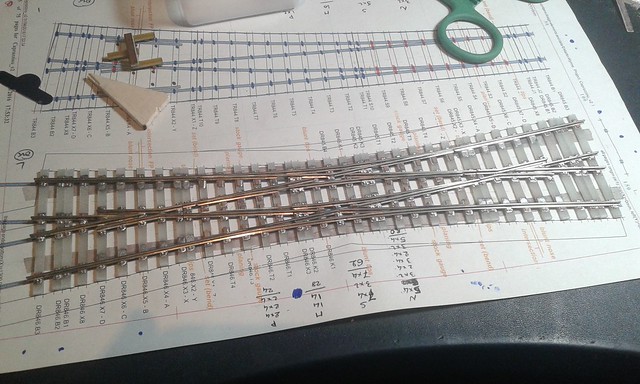

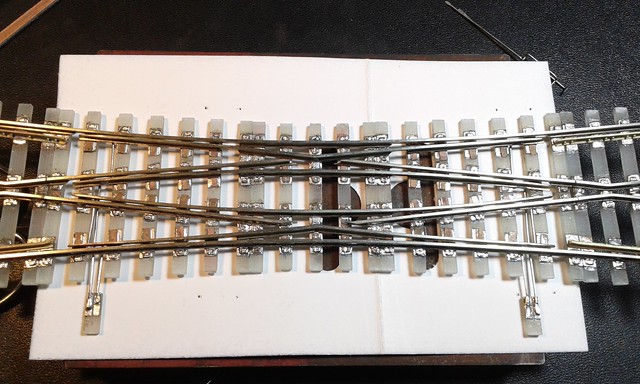

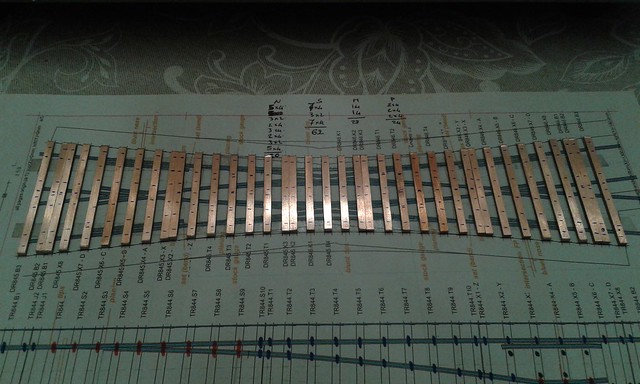

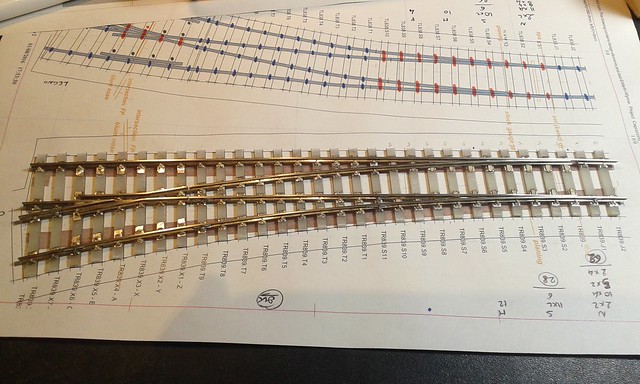

Qui sopra potete vedere i due lati del deviatoio finito, a meno del tirante degli aghi. Sono piuttosto soddisfatto, anche prima della colorazione. Per evitare cavallotti, questa volta ho provveduto a saldare in alcuni punti le rotaie agli attacchi: risulta utile anche per irrobustire la struttura. Per i restanti attacchi al solito ho usato la colla 21.

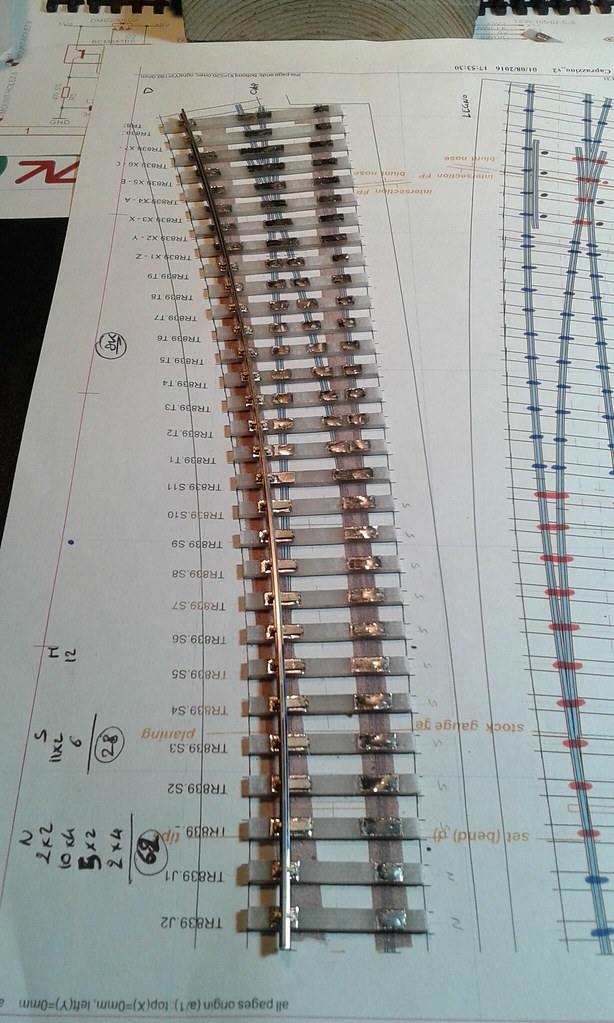

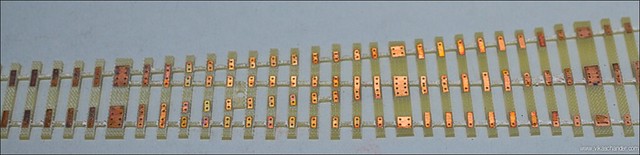

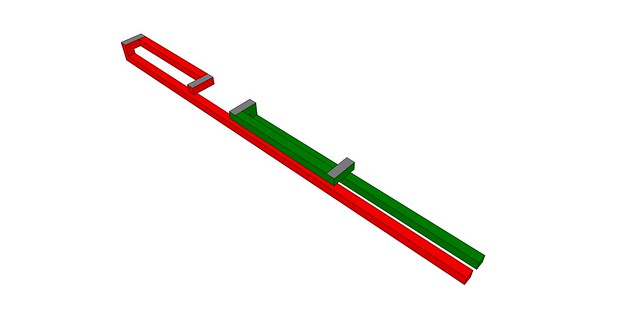

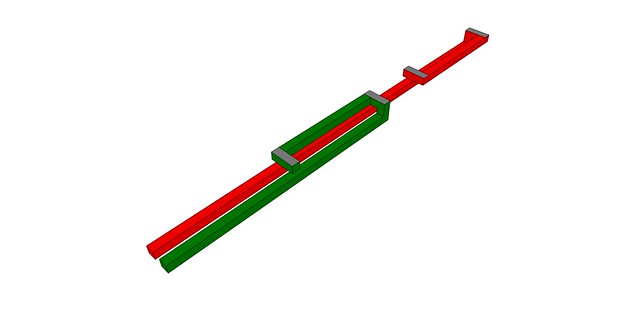

Per quanto riguarda i tiranti degli aghi, ho cercato di perfezionare il sistema a quattro tiranti. Non mi piaceva infatti che vicino al punto di ancoraggio vi fosse uno scavallamento: oltre ad esseere antiestetico, andava a cozzare contro la riproduzione della cassa di manorva. Per risolvere questo problema ho utilizzato una barretta di FR4 ramato da entrambi i lati: due dei tiranti li ho saldati sopra, gli altri due invece li ho saldati sotto, avendo cura di sagomare in modo opportuno i fili in rame per far sì che tutti e quattro si trovino allo stesso livello. Il risultato pare soddisfacente.

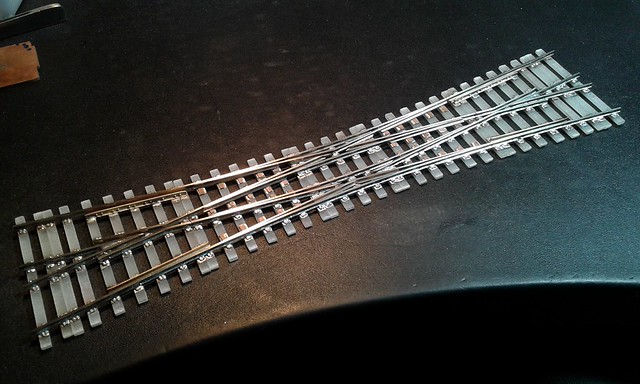

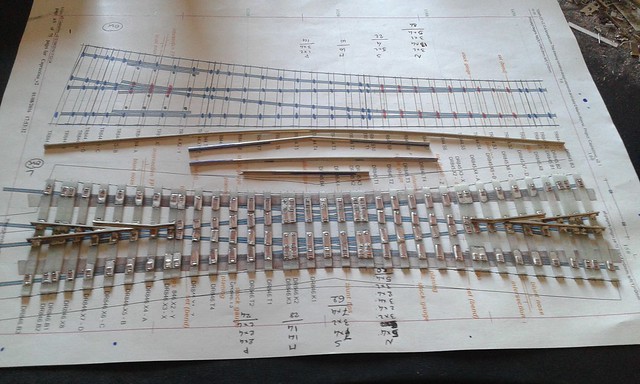

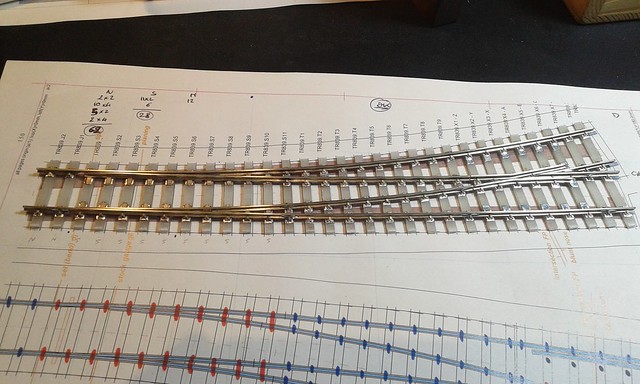

Qui sopra oinfine potete vedere l'attuale stato dei lavori alla radice destra: ancora pochi centimetri di rotaia separano il deviatoio in cap dal doppio inglese!

A presto!