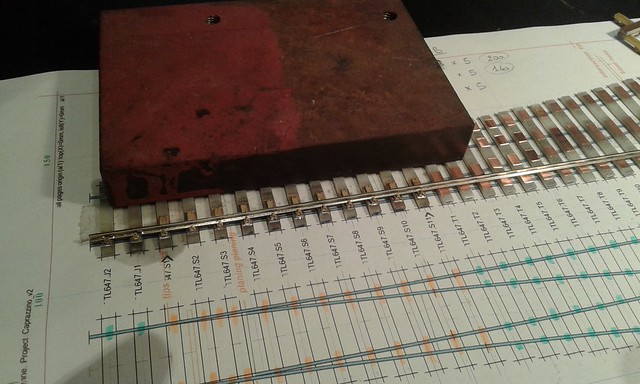

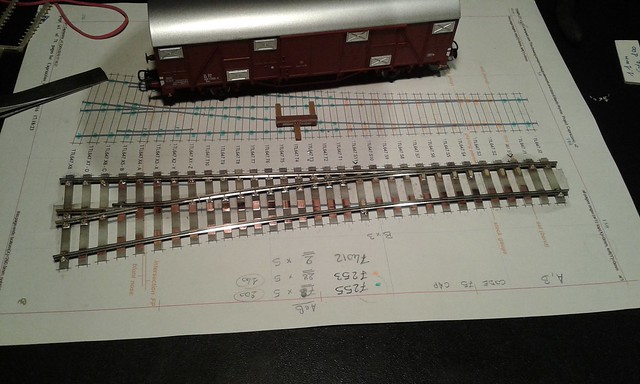

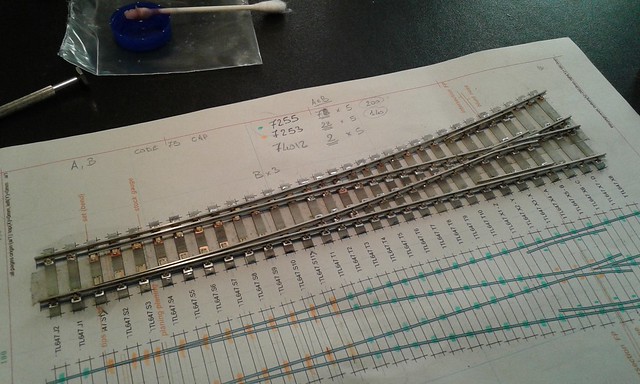

Il primo deviatoio della stazione di Caprazzino è finalmente completo di tutti gli attacchi. Il lavoro sulla seconda metà del deviatoio -quindi, rotaia esterna del ramo deviato ed ago del corretto tracciato-è stato abbastanza rapido una volta che la procedura è stata collaudata. Unico neo, questo weekend non avevo sotto mano il flussante perché era rimasto in facoltà per lavoro... Pazienza, mi sono arrangiato con un poco di alcool etilico, sicuramente ben lungi dall'essere ottimo, ma tutto sommato meno peggio di quanto pensassi.

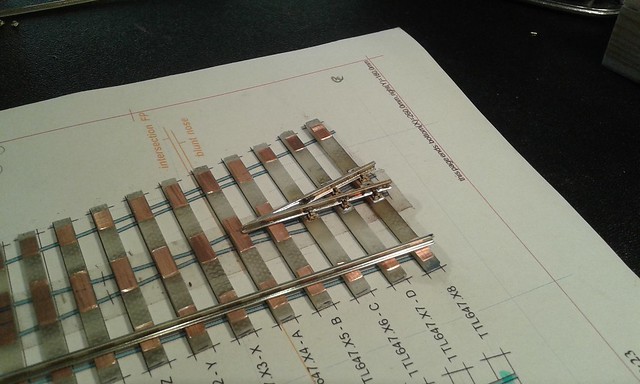

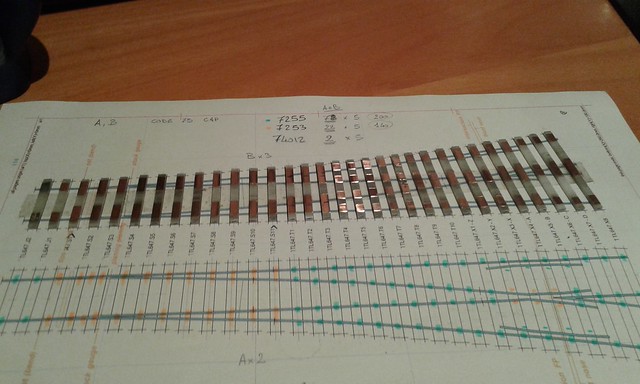

La parte che più mi ha dato da fare è stata quella del cuore dove ho dovuto fare un po' di taglia e cuci. Al centro del cuore -e della foto qui sopra- infatti sarebbe risultato molto scomodo e di sicuro intralcio per la circolazione l'uso degli attacchi semplici, quindi ho preferito utilizzare gli attacchi speciali, sacrificando una coppia di caviglie. Per mascherare al meglio il "trucco" ho fatto sì che il taglio dell'attacco finisse sotto la rotaia.

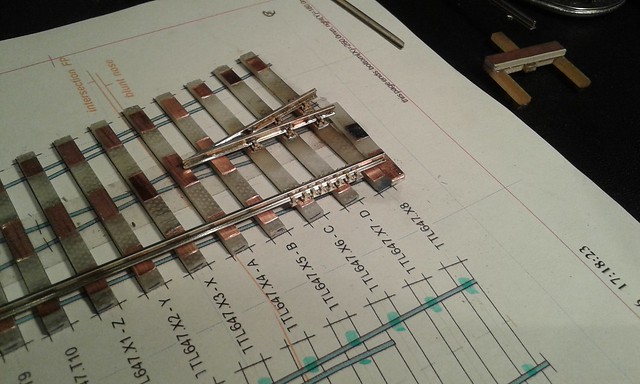

In pratica, come potete vedere qui sopra, ho preso un attacco semplice ed ho separato la parte con bullone dalla parte senza bullone utilizzando un tronchese la cui lama da un lato è perfettamente verticale. In questo modo il taglio è esattamente a filo dell'attacco dal lato che voglio asportare quindi il taglio risulta sotto il piede della rotaia per circa mezzo millimetro, ma al contempo resta abbastanza piastra da poter effettuare una saldatura robusta. Dopo di che si è trattato di avere abbastanza pazienza per riuscire ad allineare le due metà facendole scivolare sotto alle zampe di lepre e tenerle in posizione mentre si applica lo stagno.

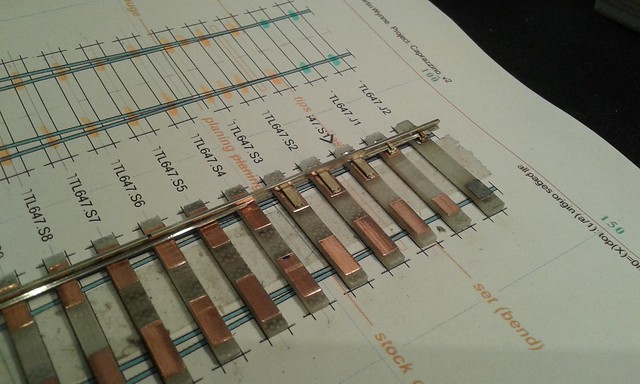

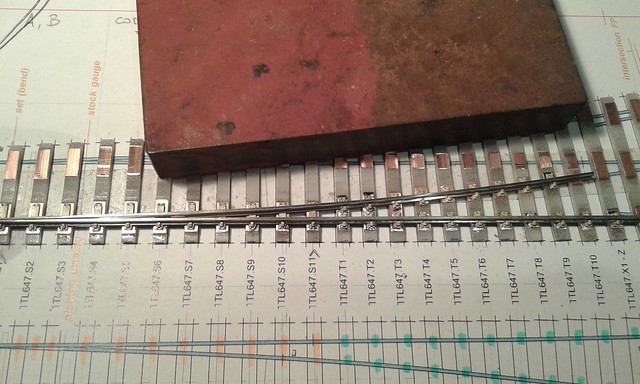

Altra parte di fondamentale importanza per una circolazione senza problemi è il posizionamento delle controrotaie. In questo caso, oltre a controllare le misure con le dime e con il calibro è stato assolutamente necessario fare svariate prove di circolazione con i mezzi a mia disposizione, carteggiando man mano gli attacchi sulle rotaie esterne ed il piede della contro rotaia fino a trovare il giusto compromesso tra funzionalità e realismo. In questo caso mi sono inizialmente limitato a due soli attacchi, correggendone via via la posizione fino ad ottenere una marcia senza incertezze. Qui sotto potete osservare il risultato finale.

Nel frattempo ho fatto anche un altro paio di esperimenti: prima di tutto ho verificato la possibilità di incollare gli attacchi alle traversine invece di saldarli. Ho utilizzato la Pattex 100% REPAIR GEL, una colla in gel trasparente dichiarata valida anche per metalli: sebbene la resa estetica non sia il top (sicuramente posso fare molto di meglio cercando di spatolarla in modo omogeneo), la tenacità è ottima ed è possibile rimuoverla semplicemente facendo uso di un cutter affilato.

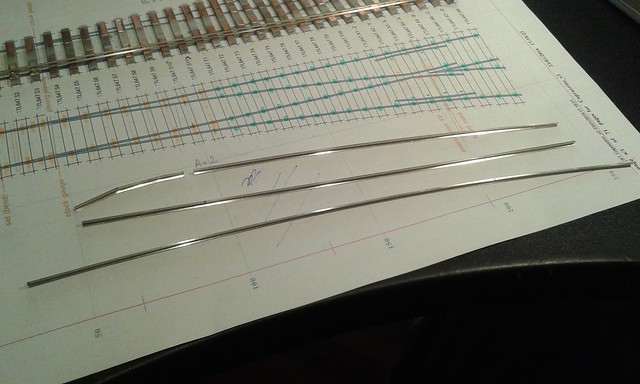

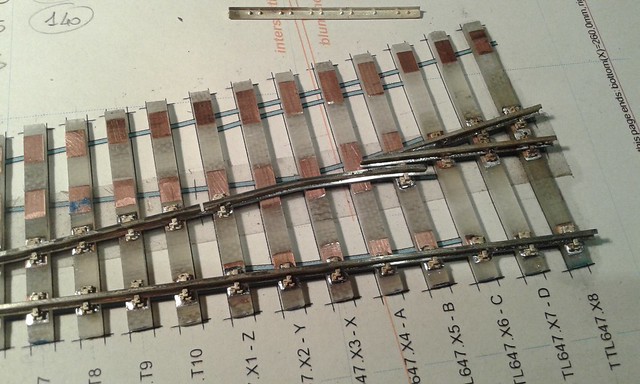

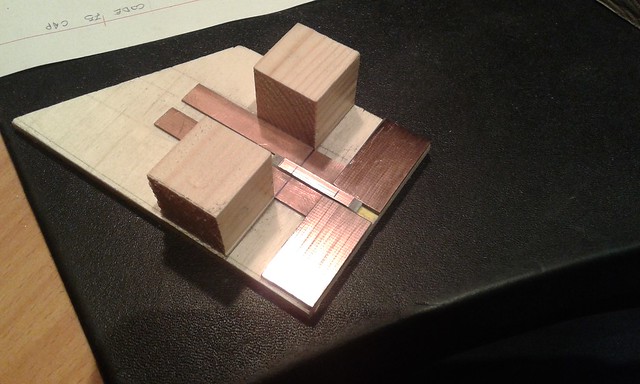

Avevo pensato di utilizzare un collante simile per fissare le rotaie agli attacchi -la saldatura è particolarmente inefficace qui- ma penso che opterò per una soluzione meno invasiva a base di colla ciano-acrilica. Altro piccolo esperimento ha riguardato il materiale con cui realizzare i tiranti degli aghi. In giro ho visto molte soluzioni, ma quella che mi ha convito maggiormente -come robustezza e come capacità di riprodurre la realtà- è quella del doppio tirante, che potete vedere qui sotto.

Il lavoro va sicuramente molto raffinato nelle forme, in quanto vorrebbe riprodurre questa situazione (fonte Wikimedia).

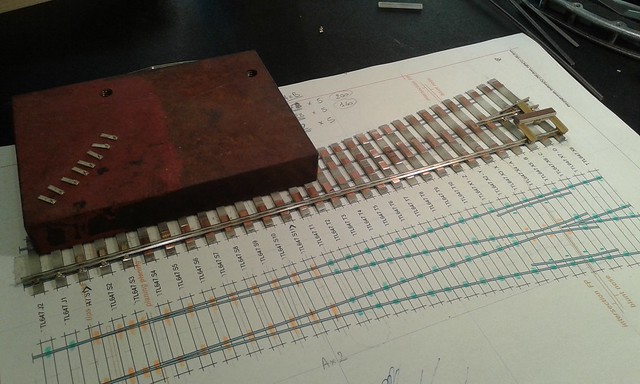

Oltre a dipingere di rosso i tirani, dopo aver rimosso la patina verde, dovrò nascondere le saldature dentro la cassa di manovra del deviatoio. Ho provato vari materiali per i tiranti, come potete vedere qui sotto.

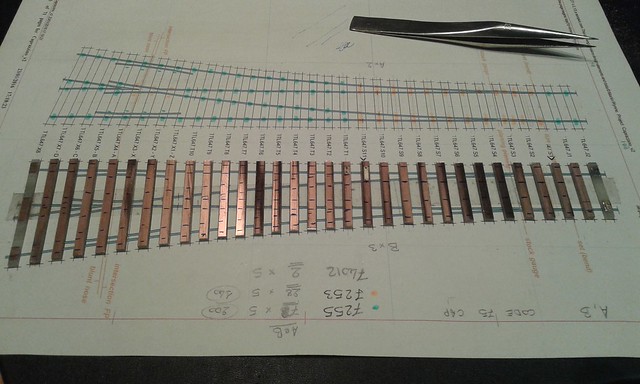

Il più robusto, in alto, è il filo in acciaio armonico da 0.6mm di diametro. Regge benissimo gli sforzi di trazione e compressione per la movimentazione degli aghi, ma non sono riuscito a saldarlo alle rotaie ed al rame nemmeno dopo abbondante carteggiatura. Subito sotto, è un filo in rame da 0.5mm di diametro; è esattamente l'opposto del primo: si salda benissimo, ma altrettanto bene si piega. Stesso risultato per il filo del doppino telefonico, il terzo dall'alto: forse è solo un poco meno duttile. Infine l'ultimo in basso è un filo metallico, diametro 0.7mm, smaltato esternamente, utilizzato dai fiorai per sostenere i fiori nelle composizioni: è un ottimo compromesso perché si salda bene ed altrettanto bene resiste agli sforzi.

Il lavoro continua: a presto!