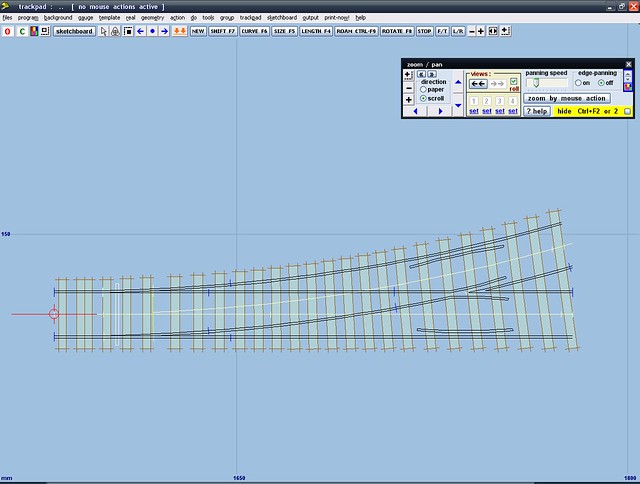

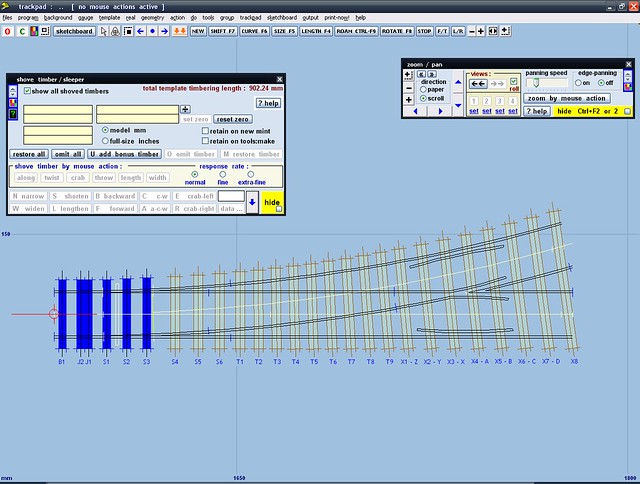

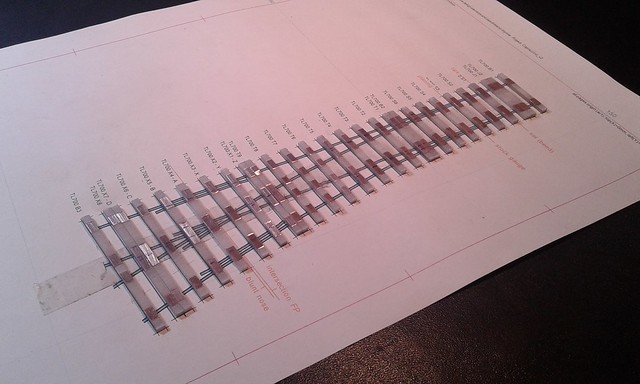

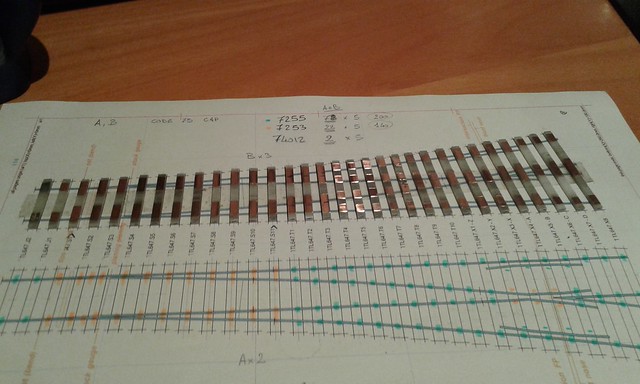

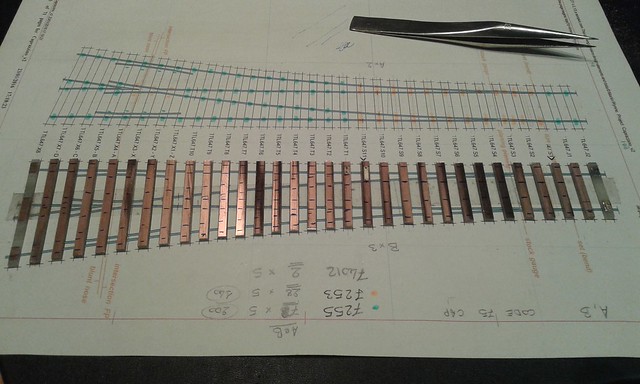

Questo weekend, durante la lavorazione del nuovo deviatoio medio, ho avuto la necessità di realizzare il terzo set di dime per i cuori. Le prime che avevo fatto erano per deviatoi corti da 15°, con cuore curvo ed angolo al cuore di 14°, di conseguenza ciascuna aveva un angolo di 7°. Il secondo set, da 6°, mi è servito per i deviatoi medi tipo R.A. 36, con cuore curvo ed angolo al cuore di 12° e mi tornerà utile anche per i doppio inglese. Quest'ultimo set, da 5°, mi è necessario per realizzare deviatoi da 12° con cuore curvo ed angolo al cuore di 10°.

Realizzare tre dime con uno scarto di un grado potrebbe sembrare un eccesso di zelo, ma non è così. Chi di voi ama la trigonometria può facilmente calcolare di quanto i scostano le rotaie dopo 5cm dal punto di intersezione matematico: 12.47mm a 14°, 10.63mm a 12° e 8.82mm a 10°. Questo vuol dire che se avessi usato sempre le dime da 6° avrei variato lo scartamento di circa ±1.8mm, oltre il 10% dello scartamento (16.5mm), con conseguente deragliamento dei convogli.

Avevo già mostrato il progetto delle dime qualche tempo fa (link) ma non ho mai avuto la pazienza di scattare qualche foto del processo costruttivo, per cui vedo di colmare questa lacuna.

Tutto parte dalla misura precisa dell'angolo al cuore con un goniometro a testa tonda da 180°. Potrei evitare questa misura dal momento che ho progettato il deviatoio con Templot, ma una verifica sperimentale non fa mai male. E' importante che la misura venga presa al cuore e non all'uscita del deviatoio: a colmare l'eventuale angolo residuo penserà la curvatura della rotaia o l'elasticità del profilato.

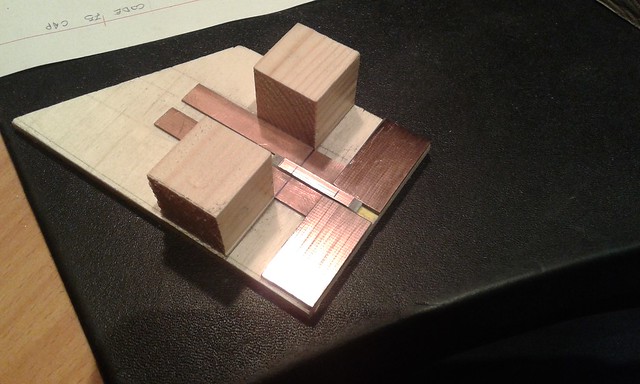

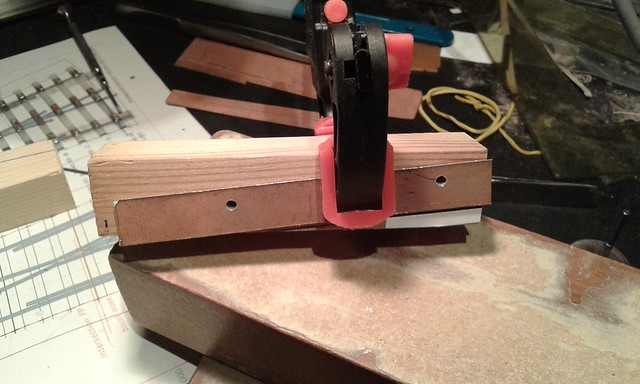

A questo punto riporto la metà dell'angolo appena misurato su un blocchetto di legno: normalmente uso dei quadrotti in abete piallato da 2x2cm di sezione, residuo di altre lavorazioni. E' importante, ma non fondamentale, che i due pezzetti di legno abbiano la stessa altezza: uno scarto di mezzo millimetro si può facilmente riportare a livello con una passata di carta vetrata o di levigatrice.

Dopo aver tagliato una striscia di cartoncino da 0.5mm di spessore, circa 1x10 cm, la incollo con colla cianoacrilica universale (21) al blocchetto di legno, avendo cura di rimuovere eventuali eccessi di colla dal lato della rotaia (in basso nella foto qui sopra). Non sono particolarmente preoccupato dalla tenuta della colla: ci penseranno le viti ad assicurare la struttura di fissaggio al legno.

Riporto ora sul legno il profilo del piede della rotaia e traccio una seconda linea. Addosso poi a questa linea un'altra strisciolina di cartoncino da 3mm di larghezza. Le dimensioni di quest'ultimo pezzetto di cartoncino non sono fondamentali: dopo l'incollaggio capovolgo la dima, appoggiandola ad un blocchetto di ferro e rimuovo gli eccessi utilizzando un bisturi affilato per evitare sbavature. Potete vedere il risultato di questa operazione nella foto qui sopra.

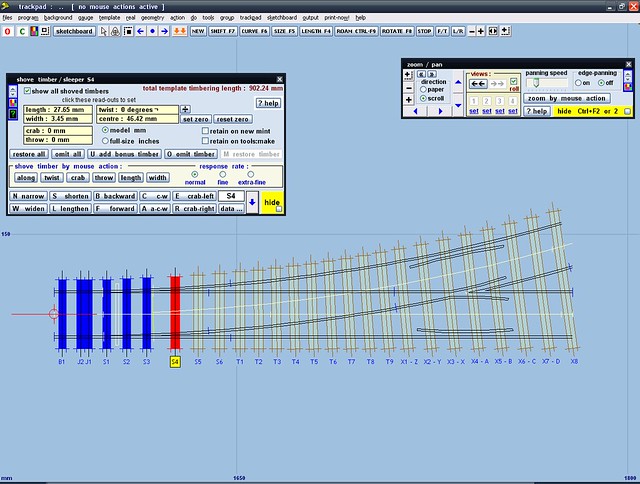

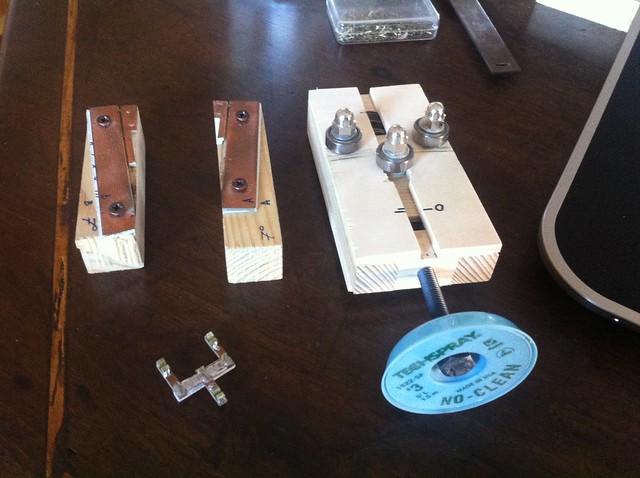

Ora tocca all'operazione più delicata, da cui dipende gran parte della precisione della dima: dopo aver ritagliato una strisciolina di vetronite ramata di dimensioni opportune, posiziono uno spezzone di rotaia nella gola tra i due pezzi di cartoncino. Poi accosto la vetronite al corpo della rotaia avendo cura che il profilato sia sempre perpendicolare al legno. Infine la blocco tutti in posizione con un morsetto e pratico i primi due fori per le viti di fissaggio: uno in corrispondenza della punta del cuore, ed una verso l'uscita del deviatoio. Poi invito le viti a fondo, rimuovo il morsetto e pratico altri due fori per altrettante viti: una all'estremo sinistro ed una in posizione mediana.

In maniera analoga lavoro sul secondo pezzetto di vetronite, che farà da contro telaio per bloccare in posizione il binario. Questa volta, al posto di viti, utilizzo chiodini ottonati per modellismo navale; i fori ovviamente sono decisamente più piccoli, ma lo è anche lo sforzo che questa parte deve sostenere: la maggior parte viene assorbito dalle quattro viti principali.

Realizzata anche la seconda dima, passo alla levigatura dei pezzi: è necessario infatti rimuovere l'eccesso di vetronite o legno così che le superfici laterali siano perfettamente verticali. E' fondamentale controllare sempre che l'angolo delle due dime non sia cambiato durante questa lavorazione, altrimenti è necessario effettuare qualche piccola correzione per riportare l'angolo entro tolleranze accettabili. Infine affianco le due metà e controllo simmetria, allineamento e planarità.

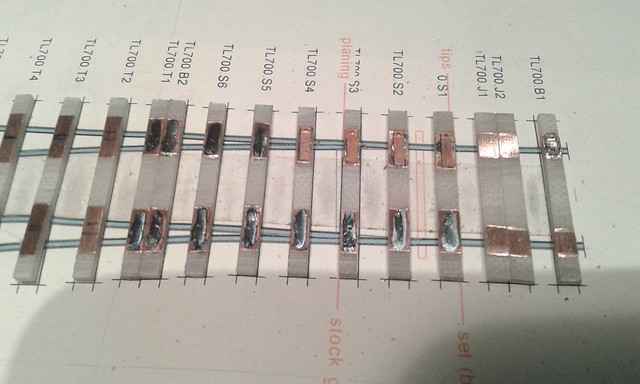

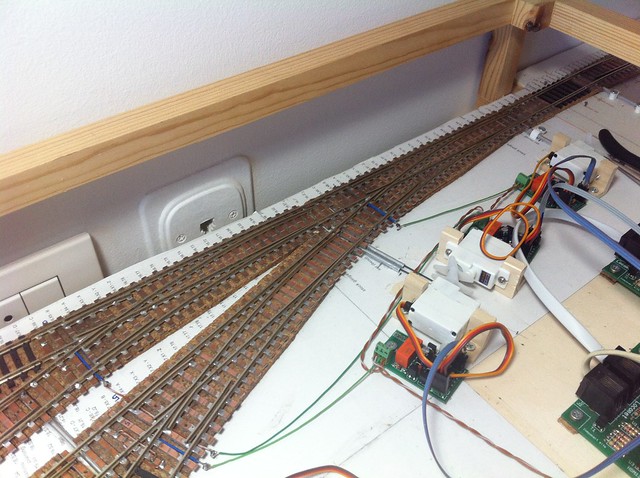

Se tutto è a segno, prima di usare le dime per realizzare le due metà del cuore, mantenendo le dime allineate e bloccate con morsetti a vite, incido 2-3 tacche sul rame, facendo in modo che il tratto coinvolga entrambe le metà. Queste tacche serviranno per allineare correttamente le due metà al termine della levigatura degli aghi, come potete vedere qui sopra. A questo punto, dopo una bella passata di flussante liquido, inizio la saldatura dei cuori riempiendo lo spazio tra essi con lo stagno per simulare un cuore monoblocco.

Questo è il risultato finale, dopo aver rimosso il pezzo dalla dima: quello di sopra è un cuore da 12° mentre quello di sotto è da 10°: la differenza è visibile.

A presto!