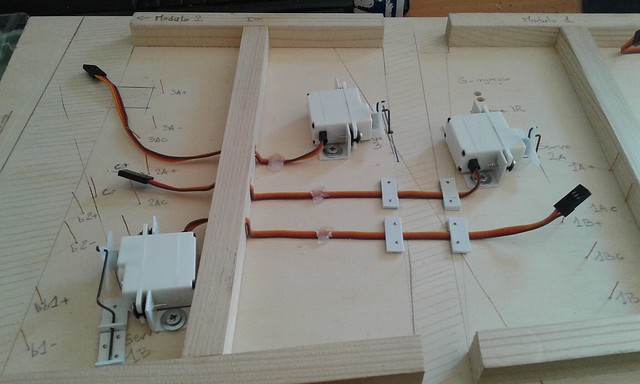

Durante il tempo libero di questo weekend mi sono dato da fare per completare l'installazione dei servomotori del modulo 1. Uno in particolare mi ha dato un bel po' da fare: quello del deviatoio 1B, il deviatoio della comunicazione semplice tra il primo ed il secondo binario più prossimo al bordo del tassello. Come potete vedere nell'immagine qui sotto, il foro di comando è troppo vicino ai listelli di irrigidimento per permettere l'installazione del servo motore lungo l'asse del deviatoio come ho fatto con gli altri deviatoi di questo tassello.

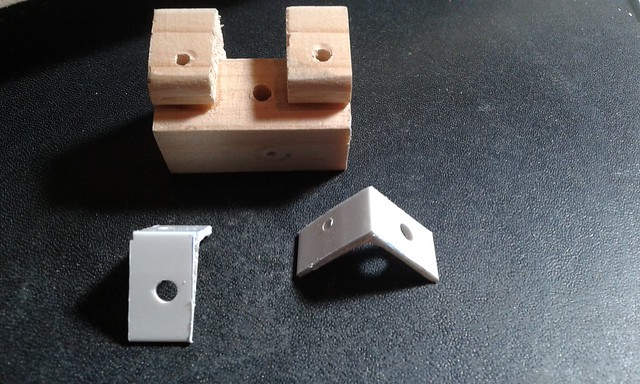

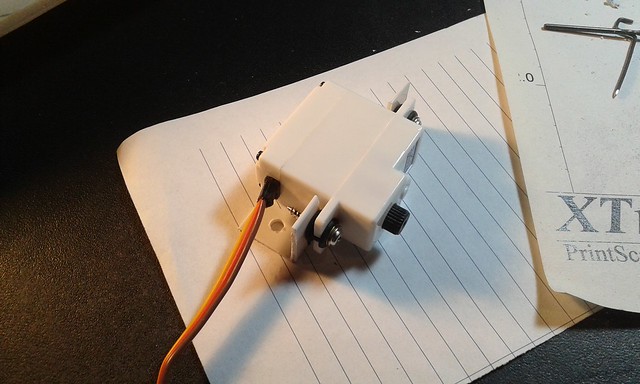

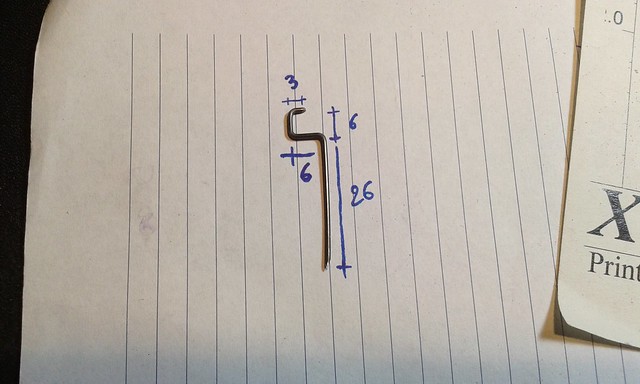

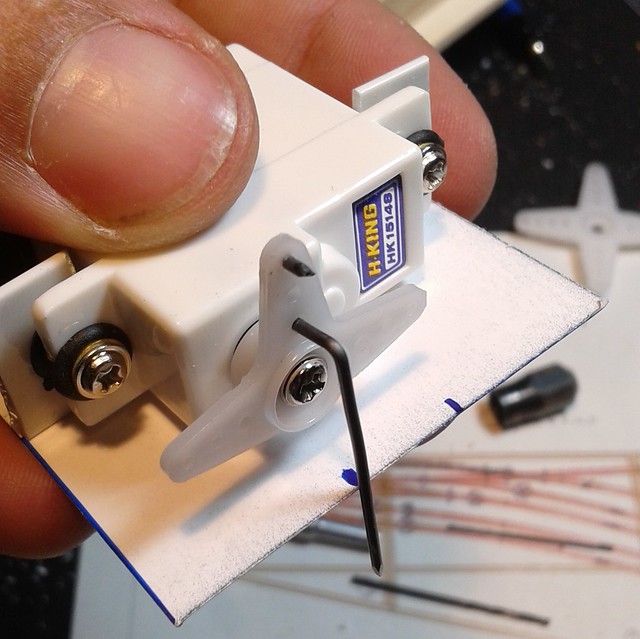

Per questo motivo ho optato per un'installazione laterale, modificando la forma del tirante. Per ridurre il movimento del tirante alla sola direzione necessaria per la movimentazione degli aghi ho ricavato due staffe dal profilo ad L che ho utilizzato per fissare i servomotori. Per consentirmi di inserire le staffe anche dopo aver piegato il tirante e non ostacolarne il movimento una volta installato, ho ridotto la parte verticale del profilo a circa 4mm.

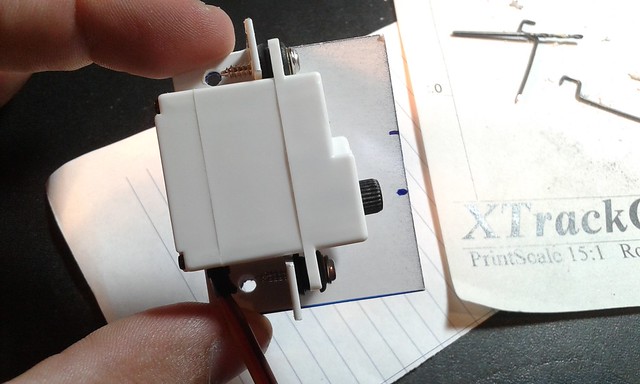

Ho poi praticato al centro di ciascuna staffa un foro da 1mm di diametro, inserito il tirante ed innestato la testa a croce. La forma ad S della parte terminale del tirante mi è servita per evitare che il tirante esca dalla sua sede. Infine ho fissato le staffe al compensato con la 21, praticato alcuni fori da 0.7mm nel profilato il plastica ed inserito in essi dei chiodini per irrobustire il fissaggio.

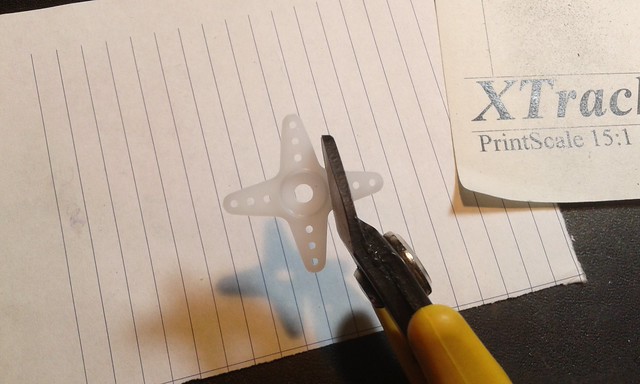

Terminata l'installazione dei servo ho sistemato nella loro posizione definitiva i cavetti dei segnali di controllo. Poiché ho intenzione di installare i relè per la polarizzazione dei cuori in prossimità del cuore, così da ridurre il più possibile la lunghezza dei cavetti che portano il segnale DCC, è stato necessario attraversare con i cavi di controllo i listelli di irrigidimento. Per questo motivo, con il Dremel su cui ho montato la testa ad angolo, ho praticato 3 fori da 4mm di diametro a circa 7mm dal piano di compensato. Poi con una pinzetta ho delicatamente rimosso dal connettore in plastica i contatti dei segnali di controllo, ho fatto passare i fili ed ho rimontato il connettore. Da ultimo ho bloccato i fili con colla a caldo ed un paio di passacavi realizzati con i pezzi del profilo ad L.

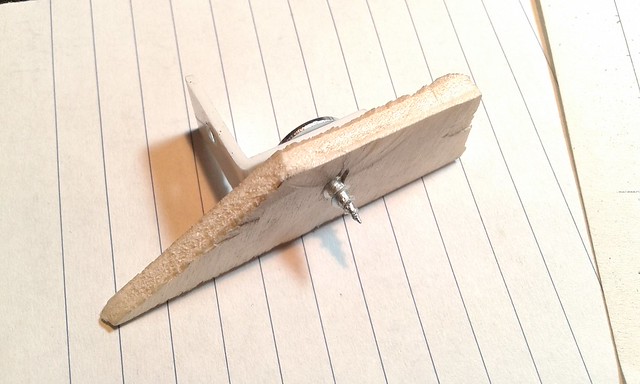

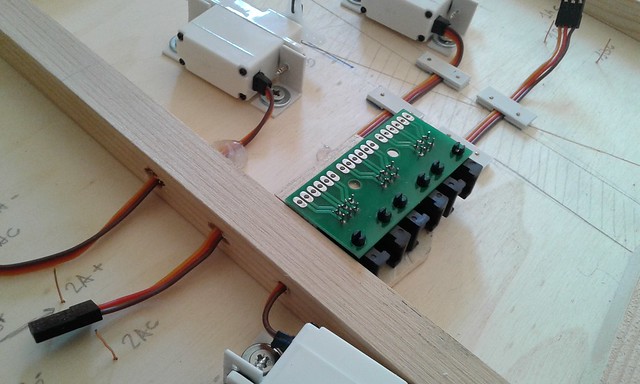

Da ultimo ho preparato la sede per la morsettiera con un tassello lungo circa 3cm ricavato dal un listello da 15x15mm. Quella che vedete nella foto qui sopra è la versione vecchia, non modulare. Poiché per la parte destra del tassello mi servono solo due connettori da 6 poli, mentre me ne servono 4 per la parte sinistra, ho preparato una nuova versione della stessa che posso tagliare in 2 o 3 parti a seconda delle necessità. Considerati i tempi del mio fornitore, passeranno almeno 3-4 settimane prima di poterli installare: aspetterò. Nel frattempo mi occuperò dei restanti tasselli.

A presto!